news

食品工場の効率向上!作業場レイアウトの最適化方法コラム

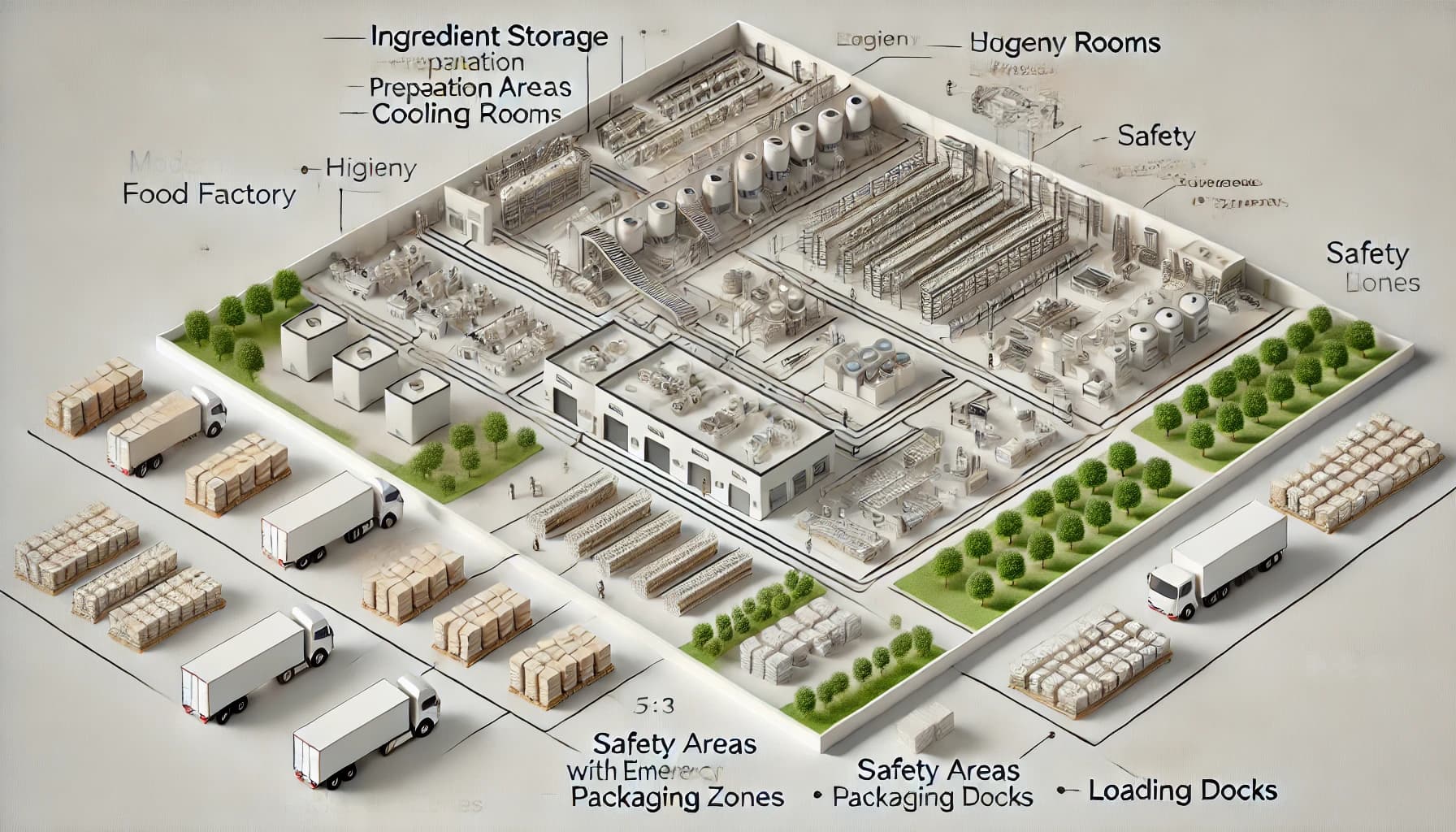

作業場のレイアウトは、生産性や効率に大きく影響します。 特に製造業や食品工場などの業界では、作業効率や安全性を向上させるために、適切なレイアウト設計が重要です。この記事では、具体的な作業場レイアウト例やその設計のポイントを紹介し、最適な配置方法について詳しく解説します。

食品工場の作業場レイアウトの重要性

食品工場における生産効率は、作業場の空間設計に大きく依存しています。同様に、基本的な受け入れから製品の出荷までの流れを直線的に構成することで、移動時間が短縮され、作業の効率が全体的に向上しさらに、各ステーション間の無駄な移動を減らすことで、生産ライン全体の時間とエネルギーの改善が可能になります。

また、安全は食品工場における最優先事項の一つです。 作業場レイアウトは、作業員が安全に作業できる環境を提供するために最大限重要です。また、非常時の避難ルートの明確化や、その間に適切なスペースの設定は、事故を回避、緊急時の安全な避難を保証します。このように、作業環境の安全基準を高めることで、従業員の安心と企業のリスク管理にも備えます。

効率的なレイアウト設計の基本

効率向上のための空間利用

効率的な空間利用は、食品工場の生産性を最大化するための鍵です。 具体的な戦略としては、作業ステーションの配置を合理的に修正し、必要な材料やツールがすぐに手の届く範囲にあることにより、作業者が無駄な動きを減らし、タスク間の移動時間を短縮できるため、全体の作業効率が向上します。

生産性を高める動線計画

最適な動線は、生産ライン上の物と人の流れをスムーズにし、効率を高めるために重要です。 動線計画には、材料の受け入れから加工、梱包、出荷に至るまでの工程を直線的または最も効率的なルートで設計することが含まれます。これにより、時間の浪費が削減され、生産速度の向上が期待できます。

機械配置の効果的なポイント

機械は生産の核となる部分であるため、その構成は生産効率に直接影響します。また、メンテナンスのアクセスが容易な位置に機械的に配置することで、ダウンタイムを極力抑えることが可能です。

設備の保守性とアクセスのしやすさ

食品工場では、機械の故障が生産遅延の大きな原因となるため、設備の保守性が優れ、アクセスが容易な構成を心がけることが重要です。機械の寿命を兼ねて、予期せぬ停止時間を確保します。これは、総合的な運用コストの削減にもつながります。

レイアウトの8原則

①生産要素統合原則

この原則は、人、材料、設備、エネルギーという 4 つの主要な生産要素の戦略的調整を重視します。目標は、コストを最小限に抑えながら生産効率を最大化するようにこれらの要素を構成することです。これには、工場内の人、材料、機械、エネルギー源をバランスよく配置し、最も経済的な製造プロセスをサポートすることが含まれます。

②バランスのとれたレイアウトの原則

バランスのとれたレイアウトにより、生産プロセスの各コンポーネントが他のコンポーネントに対して最適に配置され、操作が合理化され、効率が向上します。これには、ワークフローを最適化し、不要な動きを最小限に抑えるために、機器と人員の物理的な配置を慎重に考慮することが含まれます。

③輸送時間と距離の最小化の原則

この原則は、施設内の材料、製品、および人員の移動を減らす、または移動しやすいことを目的としています。効率的なレイアウトにより輸送距離と時間が最小限に抑えられ、コストが削減されるだけでなく、生産プロセス全体がスピードアップします。

④スムーズ フロー原則

製造プロセスを通じて材料と人員がスムーズに流れるようにすることで、ボトルネックが減り、非生産的な動きがなくなります。これには、材料と作業員が後戻りしたり不必要に経路を交差したりすることなく、1 つのタスクから次のタスクへと論理的に進むようにレイアウトを設計することが含まれます。

⑤3D 利用原則

この原則は、フロア プランを最適化するだけでなく、垂直空間を利用してレイアウトの効率を高めることを推奨します。3 次元空間を利用すると、フットプリントを拡大することなく、施設の容量を大幅に増やすことができます。

⑥従業員の満足度と安全性の原則

従業員の満足度と安全性を考慮して設計されたレイアウトは、健康と安全の規制に準拠するだけでなく、士気と生産性も向上します。これには、緊急出口への容易なアクセス、人間工学に基づいたワークステーション、清潔で安全な環境の確保が含まれます。

⑦環境への配慮の原則

現代のレイアウトは、環境への影響を考慮する必要があります。これには、持続可能性の目標に沿って、エネルギー消費を最小限に抑え、廃棄物と排出物を削減する施設の設計が含まれます。

⑧柔軟性の原則

施設は、需要の変動、技術の進歩、生産方法の変更などの変化に適応できるように、柔軟性を考慮して設計する必要があります。この柔軟性により、混乱やコストを最小限に抑えながら、将来の成長や再構成が可能になります。

工場の敷地選定

工場の敷地選定プロセスは、レイアウト計画における重要な最初のステップです。自然、経済、社会のさまざまな要因によって大きく左右されます。選定された場所が業務効率をサポートするだけでなく、より広範な戦略、環境、コミュニティ関連の目標にも合致することを考慮して敷地を選びましょう。

自然の要因

気候条件: 天候が良好であれば、業務の中断が軽減されます。

土地の特性: 建設や将来の拡張には、良好な土壌、地形、アクセス性が不可欠です。

リソースの可用性: 原材料、エネルギー供給、工業用水源に近いことで、物流コストを大幅に削減できます。

経済的要因

土地のコスト: 手頃な価格の土地は初期投資を削減するだけでなく、将来の拡張の余地も残します。

市場への近さ: 顧客基盤や市場に近いことで輸送コストが最小限に抑えられ、サプライ チェーンの効率が向上します。

輸送インフラ: よく発達した輸送ネットワーク (道路、港、鉄道) により、よりスムーズで安価な配送が可能になります。

熟練労働者の確保: 熟練した労働力へのアクセスは、高い生産基準を維持し、イノベーションを促進するために不可欠です。

社会的要因

公的機関からの支援: 地方自治体からのインセンティブ、補助金、またはその他の形態の支援が、サイトの選択に影響を与える可能性があります。

地域社会との関係: 地域社会との良好な関係は、業務を円滑にし、紛争を防ぐことができます。

セキュリティと安定性: 中断のない運用には安全で安定した環境が不可欠です。

安全を最優先に考えたレイアウト変更

避難ルートと安全ゾーンの設計

緊急時の安全を確保するため、避難ルートは明確に設計する必要があります。避難ルートは、常に障害物がないことを保証し、緊急出口へのアクセスが迅速かつ容易であることを確認すること安全ゾーンの設計では、緊急時に従業員がすぐに避難できるように、作業エリアから緊急出口までの距離を最短に定めることが求められます。

機械安全と作業者保護のための配置

機械は作業者から適切な距離に配置し、安全シールドや緊急停止ボタンが簡単にアクセスできる位置に設置することが重要です。これにより、作業中の事故のリスクを最小限に抑え、万一の際に迅速に対応できる環境を提供します。

クロスコンタミネーションを防ぐレイアウト

食品の安全を確保するためには、生原料と調理済み食品のエリアを物理的に分離することが効果的です。また、食品の流れが一方通行となるようにレイアウトを設計し、異なる食品間で行うことにより、食品中間汚染のリスクを大幅に軽減することができます。

清掃しやすい設計の考慮点

清掃とメンテナンスを簡単にするためには、床や壁、天井に沿って洗浄しやすい材料を使用し、隅に集中しやすいデザインがむしろ重要です。また、設備の配置は定期的な清掃を行いますこれにより、食品工場が日々の清掃を効率的に行い、高い衛生基準を維持できます。

自動化技術の統合

IoTと生産性向上の連携

IoT(Internet of Things)技術を活用することで、食品工場の生産ラインはより効率的に運営することが可能になります。センサーやデータ収集ツールを生産設備に統合することで、一度での監視たとえば、温度や湿度、機械の動作状態を自動的に監視し、異常が発生した際には瞬時にアラートを出して対応を切り替えることができます。

技術ロボットを活用したレイアウト設計

自動化ロボットの導入は、作業場のレイアウトにも大きな影響を与えます。ロボットを活用することで、人間が行う単純または危険な作業を削減し、作業効率を向上させることができます。ロボットが効果的に動けるスペースを確保し、作業フローに無駄がないように必要があります。

エコフレンドリーな設計の要素

環境に配慮した設計要素を取り入れることは、持続可能な生産活動には要注意です。 自然光の利用、再生可能エネルギーの導入、リサイクル可能な材料の使用など、環境負荷の低減に配慮する設計が求められるこれらの要素は、運用コストの削減にもつながります。

エネルギー効率の良いレイアウトの例

エネルギー効率を重視したレイアウトでは、機械の配置が最適化され、エネルギー消費を最大限に考慮した工夫が行われています。例えば、熱を多く発生させる機械をクーリングが必要なエリアから遠ざけることで、冷却コストを削減し、また、エネルギーの回収システムを導入することで、再利用可能な熱を活用し、全体的なエネルギー効率を向上させます。

まとめ

食品工場のレイアウトを最適化することは、生産性、効率、安全性を高めるために不可欠です。効果的なレイアウト設計には、ワークステーション、機械、材料を戦略的に配置して、不要な動きを最小限に抑え、生産プロセスを合理化することが含まれます。これにより、時間とエネルギーを節約できるだけでなく、運用コストも大幅に削減されます。

さらに、安全性をレイアウトに組み込むことで、作業員の避難経路が明確になり、安全な作業環境が確保されます。これは、事故防止と緊急時対応に不可欠です。さらに、IoT やロボットなどの自動化技術を使用すると、反復作業を自動化し、高度な監視システムを統合することで、効率をさらに高めることができます。

最後に、持続可能な材料とエネルギー効率の高いシステムを使用してレイアウト設計で環境への影響を考慮すると、工場の二酸化炭素排出量と運用コストの削減につながります。レイアウト設計の柔軟性により、混乱を最小限に抑えて将来的な適応も可能になり、長期的に見て工場の効率と競争力が維持されます。

FOOD TOWNでは他にも様々な食品業界に特化した内容を随時更新中です!

まずは下記から無料会員登録をお願いします!

お問合せはこちらまで

Robots Town株式会社

〒533-0033

大阪府大阪市東淀川区東中島1丁目17-5 941号室

TEL:06-4703-3098