流動層造粒乾燥機 BFシリーズ

■ 概要

・コンパクトで、特にトップスプレーによる造粒に適した設計となっております。

・一台の装置で、混合~造粒~乾燥~冷却ができるため、生産効率の向上、コンタミネーションの防止が図れます。

・他の造粒法よりも軽質・多孔質な顆粒が得られ、打錠など、圧縮成形用顆粒や、水溶けのよい粉末が得られます。

・パルス機構を併用することで、パルス流動層としてもお使いいただけます(オプション)

・必要最低限の装置構成で非常にリーズナブルです。

■ 原理

・主に排気ファンを駆動源として、温湿度が調節された空気を流動層内に鉛直上向きに流し、その気流によって流動層(粉体の流動)が形成されます。

・造粒操作では、スプレー装置により、粉体に結合液を噴霧して、凝集・乾燥・結合による造粒操作を行います。

■ 特徴

◯品質の向上

・パウレックが長年培った流動層技術をそのまま踏襲しているため、安心してお使いいただけます。

・送風チャンバーが大きいため、風速ムラが少なく、プロセス中において常に安定した流動状態、スプレー噴霧等が可能です。

◯生産効率の改善

・混合、造粒、乾燥まで一貫した生産が可能です。

・ツインシェーキング方式(オプション)の払い落としにより、生産時間の短縮が可能です。

◯洗浄性の向上: (菌対策も考慮した衛生的な構造

・不要な駆動物、突起物がなく、水溜まりがない構造です。

・旋回式中間容器の採用により、洗浄確認が用意に行えます。

◯安全性の向上: (菌対策も考慮した衛生的な構造)

・バグフィルタはウィンチ巻上げ方式により、高所作業は不要です。

・静電気対策、粉塵爆発対策も万全です。

◯無人化、省人化による製造コスト削減

・製品排出に空気輸送排出システム(オプション)を組み込むことで、自動化、無人化(省人化)を図ることが可能です。

パルス流動層造粒乾燥機 PLSシリーズ

■ 特徴

・流動層装置の性能、扱いやすさはそのままに、パルス発生機構を搭載したパウレック独自のパルス流動層シリーズです。

・難流動性原料 (高水分、高油分等) をパルス機構により、流動が可能になるため、流動性に起因する問題解決や、仕込み量アップによる生産の効率化を図ることができます。

・パルス機能をOFFにすることで、通常の流動層造粒乾燥機としてもお使いいただけます。

・WSG/WSTシリーズ、GPCGシリーズ、BFシリーズのオプションとしても選択可能です。

■ 原理

・流動層装置の原理をベースとし、給気エアをパルス発生装置に通すことにより、風速が周期的に変化し、流動化空気の強弱が発生します。

これにより難流動性粉体の流動化が可能となります。

■ 特徴

難流動性原料の造粒または乾燥が可能です。

◯応用例① 高油分製品(大豆粉)の造粒

高油分の造粒は従来機では難しく、吹抜けやブロッキングを起こしていましたが、パルス流動層では流動運転が可能になります。

◯応用例② 高水分域での大豆タンパクの造粒

高水分値でも流動が確保できるため、重質な顆粒や、大きな顆粒を作ることができます。

また、高水分を要する原料の造粒にも対応が可能です。

■ 特徴

難流動性原料の造粒または乾燥が可能です。

応用例① 高油分製品(大豆粉)の造粒

高油分の造粒は従来機では難しく、吹抜けやブロッキングを起こしていましたが、パルス流動層では流動運転が可能になります。

応用例② 高水分域での大豆タンパクの造粒

高水分値でも流動が確保できるため、重質な顆粒や、大きな顆粒を作ることができます。

また、高水分を要する原料の造粒にも対応が可能です。

◯応用例③ 高仕込み量での造粒

仕込み量3倍でも造粒操作等が可能なため、バッチ数の低減、仕込み回収等の時間短縮が可能です。

高圧ホモジナイザー(乳化分散装置) マイクロフルイダイザー高圧ホモジナイザー(乳化分散装置)マイクロフルイダイザー

■ 概要

・200MPa以上の超高圧処理が可能なことに加え、独自の固定形状をもつインターアクションチャンバーにより、安定した圧力プロファイルを得ることができ、乳化処理や分散処理において、有効性と再現性の非常に高い処理が実現可能な高圧ホモジナイザーです。

・メディアレスでコンタミフリー、1way処理のため、処理のムラが発生しません。

・これまで35年以上の長きにわたり、全世界に3000台以上の装置を提供し、ユーザーの液系処理のイノベーション(ナノエマルション、ナノ粒子化、精密分散等)に貢献してきました。

■ 原理

・①適度にプレミキシングされた原料(液)を、②最大207MPa※まで増圧・圧送することで、③インターアクションチャンバ内にて強力なせん断作用が発生し、高度な乳化や分散・粉砕が達成されます。④その後、冷却コイルにて速やかに冷却され 、製品または半製品となります 。

※機種によっては最大圧力が異なります。

・目的の程度(粒子径・分散状態)により、この処理は繰り返されます。

・処理の心臓部のインターアクションチャンバーは、粉砕・分散に適したZ-typeと、乳化に適したY-typeがあります。

・スケールアップは同一則により、処理の並列化が可能なため、同一品質のものが得られます。1mLでの少量検討も、900L/hの生産スケールも、同一形状・サイズのチャンバが用いられます。

【LV1 (超少量処理タイプ 1mL~)】

■ 特徴

・最小1mLから処理可能な超極少量処理装置です。研究開発に最適です。

1mL~6mLまでの処理が可能で、単発処理機になります。

・生産機と同じチャンバーを使用しており、生産スケールへのスケールアップが可能です。

・冷却コイル(オプション)を使用することにより、製品冷却が可能です。

【M-110P (汎用実験タイプ)】

■ 特徴

・実験室のドラフトチャンバーでの使用に最適。プラグインプレイタイプです。(参考流量:~120mL/min ※)

・最高圧力は207MPa。生産機と同等の連続処理が可能です。

・インターアクションチャンバーはパイロットスケールと互換性のあるものを使用しており、工業化検討にも向いています。

・7インチのタッチパネルにより、操作性が向上しました。

※ 流量は処理圧力、周波数(50Hz/60Hz地域)、チャンバー、処理液の粘度等により変化します。

詳細は弊社までお問い合わせください。

【LM10 (小型圧縮空気駆動タイプ)】

■ 特徴

・最小14mLから処理可能な超極少量連続処理装置です。研究開発用途に最適です。

・圧縮空気を駆動源とし、最高圧力は159MPa (※空気圧0.83MPa時)。

・製品冷却コイルと温度計(熱電対)が標準装備されております。

・タッチパネルにより、圧力設定が容易です。

・コンパクトな設計のため、ドラフトチャンバー内で使用も可能です。

【LM20 (少量実験タイプ)】

■ 特徴

・実験室のドラフトチャンバーでの使用に最適。プラグインプレイタイプです。(参考流量:~100mL/min ※)

・最高圧力は207MPa (LM20-20は最高138MPa)。生産機と同等の連続処理が可能です。

・インターアクションチャンバーは超少量処理機LV1と互換性のあるものを使用しており、最少14mLからのサンプル処理が可能です。

・タッチパネルにより、従来機に比べ操作性が向上しました。

※ 流量は処理圧力、周波数(50Hz/60Hz地域)、チャンバー、処理液の粘度等により変化します。

詳細は弊社までお問い合わせください。

●オプション

防爆仕様(M-110EH、M-700シリーズ)

CIP/SIP仕様 (M-110EH、M-815、M-700シリーズ)

各種原料容器、サニタリーデジタル圧力計、原料圧送用ダイヤフラムポンプ

FETTE打錠機 Pシリーズ

■概要

・コスト・精度・品質・安全性を高い位置でバランスすることにより、品質向上とコスト削減を両立させるために開発されたシリーズです。

・すべての機種はcGMPとFDAの規制要件に適合し製造されております。

・操作が簡単で製品切り替えは短時間で行え、生産量も柔軟に調整できるため、お客様のご要望に最も適した装置を提供できます。

■特徴

・ドイツ製の脱着式高精密回転盤を使用

・予備回転盤により、ダウンタイムを大幅にカット

・上位機種同等の3チャンバー充填システム Fill-O-Maticを搭載

・Φ250mmの本圧及び予圧ローラーにより、長い圧縮時間を確保、打錠障害を防止

・人間工学を考慮したHMIとして、大型タッチスクリーンを採用しました。対話式インターフェイスで操作が容易です。

【P1010】

■特徴

・小バッチ生産及び単層錠の製造に最適な最新機種

・小型機にもかかわらず、200,000錠/h以上の生産能力を保有

・最大80kNの圧縮を実現

【P2020】

■特徴

・中スケールに適したロータリー型シングル打錠機

・300,000錠/h以上の生産能力を保有

・最大100kNの圧縮を実現

【P3030】

■特徴

・大規模生産に適したロータリー型ダブル打錠機

・専用杵を使用することで1,000,000錠/h以上の生産能力を保有

・錠剤排出シュートを二か所に設置

・二層錠製造時における一層錠サンプリングが可能(オプション)

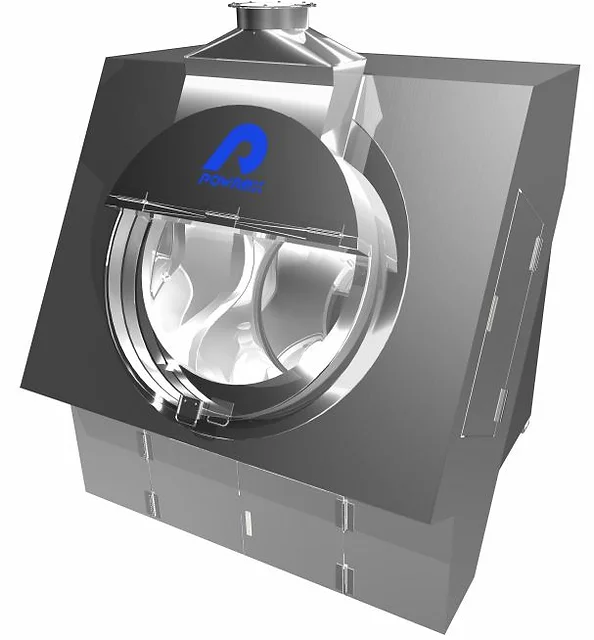

自動通気式タブレットコーティング装置 PRC-Fシリーズ

■ 特徴

◯高品質・高効率な全自動コーティング装置

従来装置であるパウレックコーターの性能を損なうことなく食品業界向けに新開発した自動通気式タブレット(錠剤)コーティング装置です。農薬、肥料、その他の産業分野にもご利用頂けます。

▼実施例

・錠菓・サプリメントなどのタブレット

・フィルムコーティング、シュガーコーティング

・粒ガムコーティング

・チョコレートコーティング 等々

■ 原理

・装置上部から給気されたプロセスエアは、マウスリングからタブレット層を通過し、排気されます。プロセスエアに脈動がなく(NPDフロー)、温度ムラやショートパスが無いため、コーティング効率の向上、省エネルギー化が見込めます。

・回転ドラムは混合性に優れた30°傾斜型ドラムを採用しております。

・スプレー装置はこれまで多くの実績がある高圧低風量型ノズルP-LAVを採用しております。

・従来機に比べ、装置通気圧損を下げることで、大風量での運転が可能であり、生産時間の短縮も可能です。

■ 特徴

・コーティングから艶出しまで一台の装置で実施できます。

・フィルム・糖衣両コーティングに対応しています。

◯幅広い仕込量に対応

傾斜型ドラムとNPDフローにより、少量仕込み時においてもタブレット層を必ず通気します。

最大仕込量に対して30~40%の仕込量までの幅広いバッチサイズにおいても製造が可能です。

◯P-LAV 低風量型ノズルを標準装備

・圧空消費量を30%低減

・低風量により、リバウンド・ダスティング削減

・高流量、高粘性域においても高品質なミスト化が可能

◯作業性・洗浄性を考えた様々な設計

・装置表面の大型扉と傾斜型ドラムによって、センター(素錠)の投入が容易に。

また、アクリル製の扉により、装置内部が確認しやすくなりました。

・排出口クランプ1つと取り外すことにより、短時間で全量排出が可能です。

・スプレーノズルユニットはワンタッチで取り外しが可能です。噴霧距離、噴霧角度、噴霧位置の調整は工具レスで行うことができます。

・ドラム冷却機構により、シュガーコーティング時のボッチや、フィルム剥がれなどの不良品発生を防止できます。

・また、ドラム加熱機構を用いると、チョコレートコーティングやワックスコーティング時の歩留まり向上が可能です。

(ドラム冷却・加熱機構はオプションです)

・ドラム内に水を溜めながら洗浄することで、短時間でデッドスポットなく綺麗に洗浄でき、人手作業が軽減されます。

また、水溜りのない構造となっているため、細菌等の発生を防止できます。

・ワックスなど粉体の散布をタイマー制御により自動散布することができ、作業負荷を低減できます。

連続式直接顆粒化装置 CTS-SGR-X

生産向け10倍スケールのCTS-SGR-X

■概要

・液体原料から直接顆粒を連続的に製造する装置です。

・得られる製品は球形性が高く、高密度、賦形剤核粒子が不要なため、有効成分が高含量で、均一な粒子径分布といった特徴を持ちます。

・従来のスプレードライ+造粒の工程をひとつに。コストカット、省力化が図れます。

・含量均一性が求められる顆粒製造、ミニタブレット製造、OD錠用薬物顆粒の製造におすすめです。

・ラボスケールの装置は、MP-01に搭載可能です。

・第17回仲井賞※受賞

■ 原理

・ステップ①

流動層中での顆粒の原液をボトムスプレーすることにより、直接的にシード粒子を生成 [スプレー顆粒化ゾーン]

・ステップ②

スプレーの継続によるレイヤリング造粒、球形化、重質化

・ステップ③

吸引エアによる顆粒化ゾーン中の顆粒の吸引と分級エアによる分級操作と、未造粒粒子(小粒子)のスプレーゾーンへのリターン [分級ゾーン、粒子戻りライン]

・ステップ④

回収エアによる製品の回収 [製品回収ライン]

ステップ①~④の繰り返しによる連続的な直接顆粒製造

連続式直接顆粒化装置 CTS-SGR-01

実験スケールCTS-SGR-01

■概要

・液体原料から直接顆粒を連続的に製造する装置です。

・得られる製品は球形性が高く、高密度、賦形剤核粒子が不要なため、有効成分が高含量で、均一な粒子径分布といった特徴を持ちます。

・従来のスプレードライ+造粒の工程をひとつに。コストカット、省力化が図れます。

・含量均一性が求められる顆粒製造、ミニタブレット製造、OD錠用薬物顆粒の製造におすすめです。

・ラボスケールの装置は、MP-01に搭載可能です。

・第17回仲井賞※受賞

■ 原理

・ステップ①

流動層中での顆粒の原液をボトムスプレーすることにより、直接的にシード粒子を生成 [スプレー顆粒化ゾーン]

・ステップ②

スプレーの継続によるレイヤリング造粒、球形化、重質化

・ステップ③

吸引エアによる顆粒化ゾーン中の顆粒の吸引と分級エアによる分級操作と、未造粒粒子(小粒子)のスプレーゾーンへのリターン [分級ゾーン、粒子戻りライン]

・ステップ④

回収エアによる製品の回収 [製品回収ライン]

ステップ①~④の繰り返しによる連続的な直接顆粒製造