PTAプロセス

- 参考価格

- お問い合わせください

製品・サービスに関する資料

得意な分野・カテゴリー

ユーティリティ設備

惣菜・調理食品

担当者からのおすすめポイント!

今後も従来の枠にとらわれない斬新な発想で独自のコーティング技術を開発するとともに、国内外の研究機関との共同研究やユニークな技術を持つ企業との技術交流などにより最先端を走り続けてまいります。

お気軽にお問い合わせください。

製品説明・スペック紹介

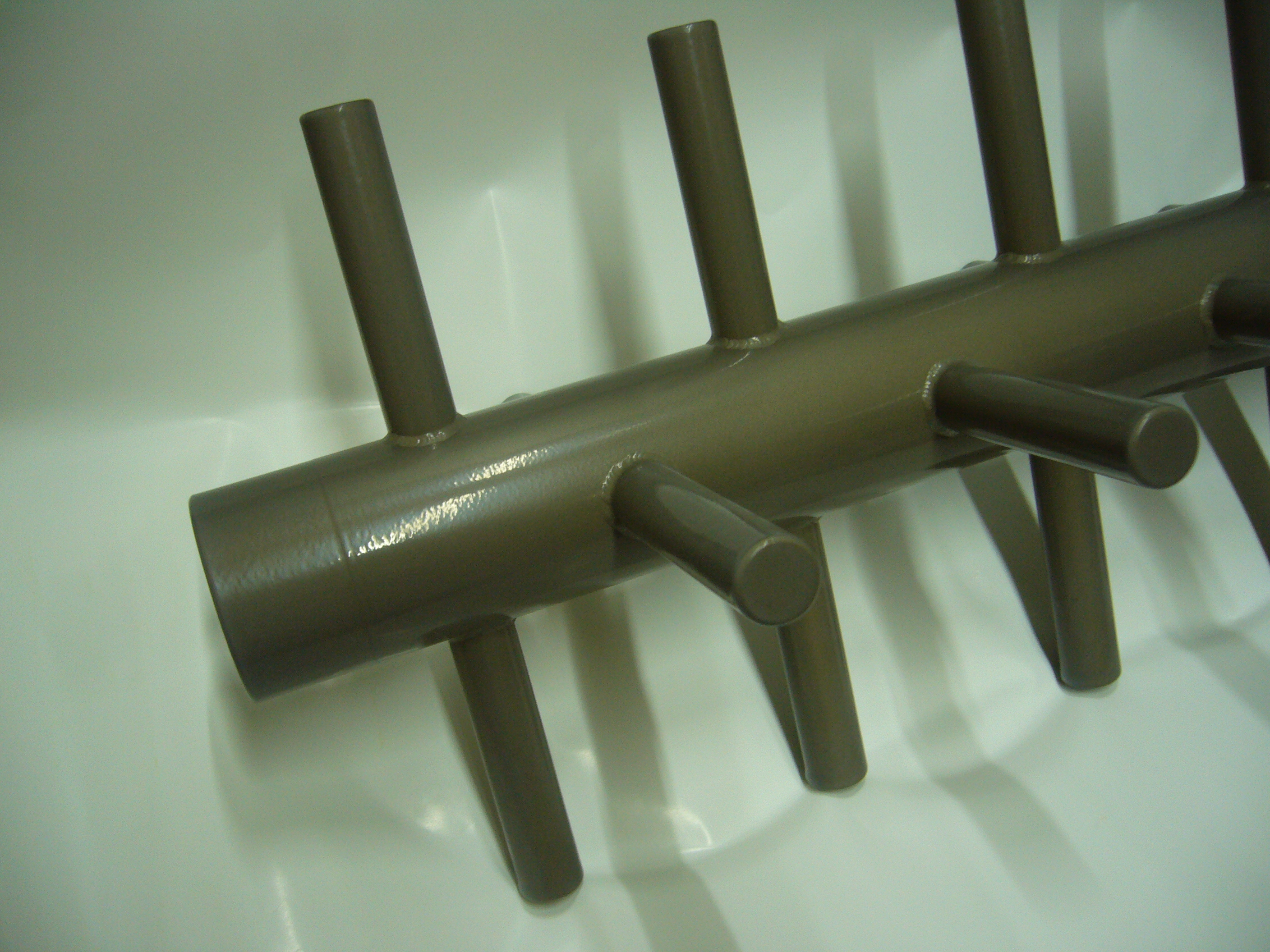

PTAプロセス

溶接肉盛加工による表面改質技術のひとつで、高エネルギーを持つ移行性プラズマアークを利用しています。

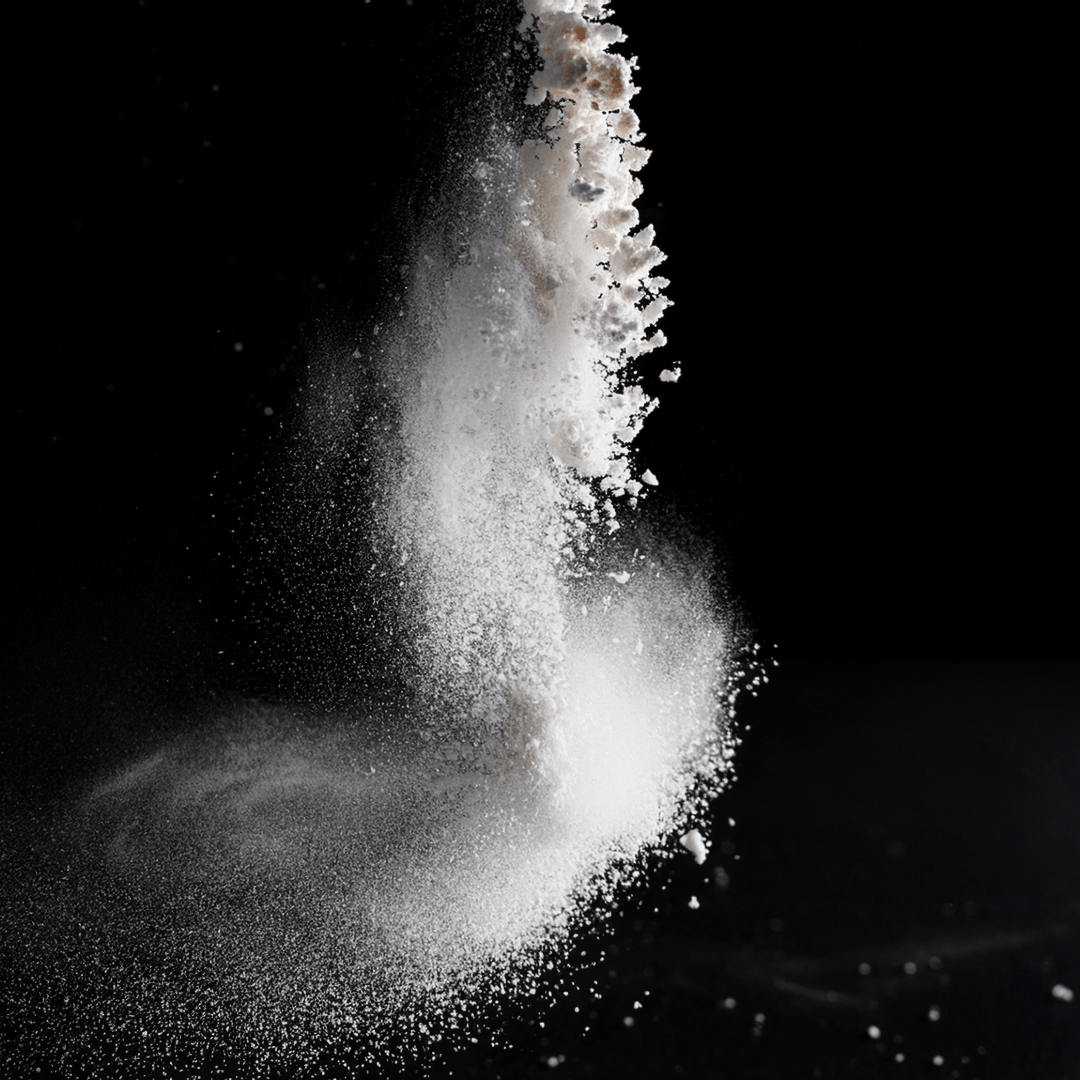

肉盛材料として粉末を用いるので、これまでワイヤーや棒に加工できなかった難加工材である高硬度材料やセラミックスを肉盛材料とした肉盛溶接ができます。

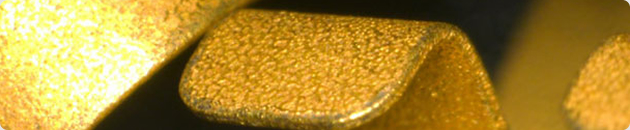

各種の金属合金粉とセラミックス粉を組み合わせたり、その配合比をコントロールすることにより、目的に応じた皮膜を形成させることができ、また肉盛後の皮膜をサーメットにすることも可能です。

母材との接合機構は金属学的な結合であるため、耐剥離性に優れています。

肉盛溶接であるため、他のコーティング法に比べて、厚めの皮膜形成が容易です。

以上のような特徴を具備したPTA皮膜は高温下でも高硬度を維持し、優れた耐摩耗性、耐焼付性、耐食性を発揮しますので、第一級の品質管理が求められる石油、船舶、航空機、輸送機器、原子力発電など、その応用範囲は無限に広がろうとしています。

PTAの原理

図1にPTAによる肉盛溶接状況を模式化して示します。まず、パイロット電源によって、アルゴンガスが流れているタングステン電極と水冷ノズル間にアークをとばし、アルゴンガスをプラズマ化させます。

この高温のプラズマガスを水冷ノズルによるサーマルピンチ効果を利用して絞り、エネルギー密度の高いプラズマアークとして母材に到達させます。

アークが母材に達すると、この状態を持続させるためにメイン電源が作動し、アーク電流が母材中を流れるようになり、母材表面に溶融池が形成されます。一方、肉盛材料となる粉末はヘリウム又はアルゴンガスなどのキャリアガスに圧送されてプラズマアーク中に送り込まれ、溶融した状態で母材上の溶融池に投入され肉盛層を形成します。

図2は、プラズマアークの収束性をTIGアークとの温度分布の違いで比較したものです。図から明らかなように、プラズマアークは水冷ノズルによって細く絞られているため、高いエネルギー密度が得られています。

これが高融点の粉末でも肉盛材料として利用できる所以といえます。

取り扱い企業

- 企業名

- トーカロ株式会社同企業の情報・その他製品を見る

- 所在地

- 〒650-0047 兵庫県神戸市中央区港島南町6丁目4-4

- Webサイト

- サービス提供エリア

-

- 北海道・東北

- 北海道、青森県、岩手県、宮城県、秋田県、山形県、福島県

- 関東

- 東京都、神奈川県、埼玉県、千葉県、茨城県、群馬県、栃木県

- 東海

- 愛知県、静岡県、岐阜県、三重県

- 北陸・甲信越

- 山梨県、新潟県、富山県、石川県、福井県、長野県

- 関西

- 大阪府、京都府、兵庫県、滋賀県、奈良県、和歌山県

- 中国・四国

- 鳥取県、島根県、岡山県、広島県、山口県、徳島県、香川県、愛媛県、高知県

- 九州・沖縄

- 福岡県、佐賀県、長崎県、熊本県、大分県、宮崎県、鹿児島県、沖縄県

関連キーワード:

表面 処理 クロア モール 処理 コーティング 機械 自動 研磨 機 平面 研磨 機 金属 研磨 電解 研磨 ステンレス 内径 研磨

PDFダウンロード

PDFダウンロード