セラミックベアリング V-CERAシリーズ

CHIYOBEA(チヨベア)のV-CERAシリーズは、液中・真空中・高温環境下などといった特殊環境において、オールマイティに使用できるセラミックベアリングです。

ご使用環境に合わせた内外輪・ボール・保持器の組み合わせが可能です。もっともスタンダードなVZR(内外輪:ジルコニア)、負荷能力および回転性能が高いVSN(内外輪:窒化ケイ素)、高温対応および導電性を有したVSC(炭化ケイ素)のシリーズがあります。

おもな特長

1. 耐腐食性

薬液(強酸・アルカリ)、海水内でも使用可能です。

2. 耐熱性

高温環境でも強度・硬度に変化がありません。

3. 軽量性

通常のベアリング鋼やステンレス製と比較して軽量です。

4. 絶縁性

電気を通さず、電気の発生を防止します。

5. 非磁性

磁気を持たず、磁界内でも使用可能です。

6. 無給油

自己潤滑性を持ち、クリーンに使用できます。

7. 低トルク

無給油および低トルクグリスを使用し、回転抵抗を低減し、スムーズな搬送を実現します。

使用例

◆薬液環境での搬送

メッキ装置や洗浄装置、アルミ箔電解コンデンサ製造装置、液晶偏光板フィルム製造装置など、薬液中や噴霧環境で使用できます。

◆ドライ環境

グリス不要のベアリングであり、クリーン環境(半導体製造設備・真空装置・食品製造設備)で使用できます。軽い力で回転するという特性があります。

◆高温環境での搬送

高温炉内での搬送、乾燥炉、加熱炉内台車、炉内ファンなどの高温環境でも使用できます。

シリーズ紹介

ジルコニアベアリング(VZR)

スタンダードセラミックベアリング

VZRシリーズは、スタンダードなセラミックベアリングです。

内外輪にジルコニアを使用し、グリスを必要としないため、クリーンな状態で使用でき、錆びることがありません。薬液環境や海水環境など一般の軸受鋼ベアリングでは使用できない環境でも使用することができます。

材質

【内外輪材質】ジルコニア

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】無し/PTFE/PEEK

【基本内部すき間】C3

【最高使用温度】保持器なし:400℃ 保持器PTFE:180℃ 保持器PEEK:260℃

適用環境

耐腐食、耐熱、非磁性、絶縁、無給油、低トルク

窒化ケイ素ベアリング(VSN)

高負荷能力・高回転性セラミックベアリング

VSNシリーズは、内外輪に窒化ケイ素を使用し、負荷能力および回転性能が高いタイプです。保持器無し仕様の場合、最高温度は800℃となります。

材質

【内外輪材質】窒化ケイ素

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】無し/PTFE/PEEK

【基本内部すき間】C3

【最高使用温度】保持器なし:800℃ 保持器PTFE:180℃ 保持器PEEK:260℃

適用環境

耐腐食、耐熱、非磁性、絶縁、無給油、低トルク

炭化ケイ素ベアリング(VSC)

高負荷能力・高回転性セラミックベアリング

VSCシリーズは、内外輪に炭化ケイ素を使用し、導電性があります。保持器無しの場合、最高使用温度は1100℃です。炭化ケイ素は、強酸や強アルカリにも腐食されにくい材質で、腐食環境の使用にも向いています。

材質

【内外輪材質】炭化ケイ素

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】無し/PTFE/PEEK

【基本内部すき間】C3

【最高使用温度】保持器なし:1100℃ 保持器PTFE:180℃ 保持器PEEK:260℃

適用環境

耐腐食、耐熱、非磁性、無給油、低トルク

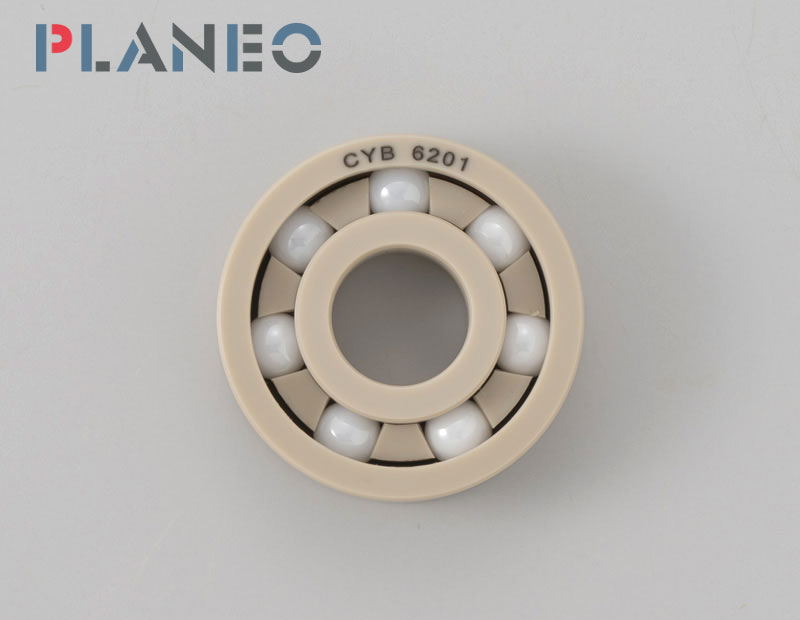

樹脂ベアリング PLANEOシリーズ

CHIYOBEA(チヨベア)のPLANEOシリーズは、内外輪に樹脂を採用した樹脂ベアリングです。

グリスを使用せず、錆びないという特長に加えて、軽量であるというメリットがあります。内外輪の種類によって、PPE(内外輪:PEEK)、PPT(内外輪:PTFE)、PUP(内外輪:UPE)、PPO(内外輪:POM)のタイプがあります。樹脂ベアリングは、液中や腐食環境での使用や絶縁であるといったメリットを有していますが、セラミックベアリングと比較して、低荷重・低回転数での使用が条件となります。

製品詳細

おもな特長

1. 耐腐食性

薬液(強酸・アルカリ)、海水内でも使用可能です。

2. 耐熱性

高温環境でも強度・硬度に変化がありません。

3. 軽量性

通常のベアリング鋼やステンレス製と比較して軽量です。

4. 絶縁性

電気を通さず、電気の発生を防止します。

5. 非磁性

磁気を持たず、磁界内でも使用可能です。

6. 無給油

自己潤滑性を持ち、クリーンに使用できます。

7. 低トルク

無給油および低トルクグリスを使用し、回転抵抗を低減し、スムーズな搬送を実現します。

使用環境

耐腐食、耐熱、非磁性、絶縁、無給油、低トルク

シリーズ紹介

PEEKベアリング(PPE)

材質

【内外輪材質】PEEK

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】PEEK

【基本内部すき間】C3~C4

【最高使用温度】保持器PEEK:260℃

PTFEベアリング(PPT)

材質

【内外輪材質】PTFE

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】PTFE

【基本内部すき間】C3~C4

【最高使用温度】保持器PTFE:180℃

UPEベアリング(PUP)

材質

【内外輪材質】UPE

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素

【保持器材質】PTFE/PEEK

【基本内部すき間】C3~C4

【最高使用温度】保持器PTFE:80℃~100℃ 保持器PEEK:80℃~100℃

POMベアリング(PPO)

材質

【内外輪材質】POM

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素/ガラス/304

【保持器材質】PTFE/PP/PA

【基本内部すき間】C4~C5

【最高使用温度】保持器PTFE:110℃ 保持器PA:110℃ ガラスボ-ル:80℃

ハイブリッドベアリング BRIDIXシリーズ

CHIYOBEA(チヨベア)のハイブリッドベアリングのBRIDIXシリーズは、内外輪にステンレスや軸受鋼を使用したタイプで、ご使用環境に応じてさまざまな組み合わせが可能です。低トルクで荷重や衝撃のある環境でのご使用が可能です。グリスを使用して回転数を高めることも可能です。内外輪・ボール・保持器の材質やグリスの有無といった選択により、さまざまなご要望にお応えすることができます。

おもな特長

◆耐腐食性

薬液(強酸・アルカリ)、海水内でも使用可能です。

◆耐熱性

高温環境でも強度・硬度に変化がありません。

◆軽量性

通常のベアリング鋼やステンレス製と比較して軽量です。

◆絶縁性

電気を通さず、電気の発生を防止します。

◆非磁性

磁気を持たず、磁界内でも使用可能です。

◆無給油

自己潤滑性を持ち、クリーンに使用できます。

◆低トルク

無給油および低トルクグリスを使用し、回転抵抗を低減し、スムーズな搬送を実現します。

シリーズ紹介

BRIDIX-α(BRA)

材質

【内外輪材質】304/316

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素/304

【保持器材質】無し/PTFE/PEEK

【基本内部すき間】C4~C5

【最高使用温度】保持器PEEK:260℃

適用環境

耐腐食、耐熱、絶縁、無給油、低トルク

BRIDIX-β(BRB)

材質

【内外輪材質】440/SUJ2

【ボール材質】ジルコニア/窒化ケイ素/炭化ケイ素/440/SUJ2

【保持器材質】PTFE/PEEK/PA/304

【基本内部すき間】C3

耐熱ベアリング TOVERシリーズ

CHIYOBEA(チヨベア)のTOVERシリーズは、内外輪に高温鋼を使用したタイプで、ご使用環境によって耐熱温度300℃・500℃・800℃の高温鋼から内外輪の選択ができます。保持器についても高温鋼(≦500℃)を採用しており、高温環境下での使用に適しています。特殊な熱処理および合金成分の添加により、耐クリープ性と耐酸化性を向上させた特殊な鋼材を使用しています。

製品詳細

おもな特長

◆耐腐食性

薬液(強酸・アルカリ)、海水内でも使用可能です。

◆耐熱性

高温環境でも強度・硬度に変化がありません。

◆軽量性

通常のベアリング鋼やステンレス製と比較して軽量です。

◆絶縁性

電気を通さず、電気の発生を防止します。

◆非磁性

磁気を持たず、磁界内でも使用可能です。

◆無給油

自己潤滑性を持ち、クリーンに使用できます。

◆低トルク

無給油および低トルクグリスを使用し、回転抵抗を低減し、スムーズな搬送を実現します。

採用実績

◎電磁誘導溶解装置

◎鉱石精錬

◎電気炉

◎アーク炉

◎抵抗型炉

特殊仕様ベアリング CHIYOBEA AND PLUSシリーズ

導電性UPEなどの特殊な材料を使用したタイプやコーティングをすることで機能性を有したタイプなど、オリジナルの特殊仕様ベアリングがあります。

またギアとの一体型や規格外サイズといったカスタムベアリングの製作も可能です。通常のベアリングでは解消できない問題の解決や設計を実現します。

製品詳細

こんな課題はご相談ください

1. 薬液(強酸・アルカリ)内で使用できるベアリングを探している

2. 高温環境で使用すると寿命が短く、メンテナンスが大変

3. 電気を通さない素材や静電気の発生が少ない素材のベアリングがほしい

4. ベアリングから飛散するグリスをなくしたい

5. 規格品では仕様を満足できず、特殊サイズ品やカスタマイズ品を入手したい

シリーズ紹介

コーティングベアリング

コーティングを施工した特殊環境用のベアリングです。

コーティングベアリングはグリスを使用せずに特殊環境下で使用できます。例えば、導通が必要な工程でもグリスレスで使用することができたり、高温環境などのグリスが使用できない工程に適応します。ご使用環境に応じたコーティングラインナップがありますのでご相談ください。

導電性UPEベアリング

導電性UPEベアリングは、内外輪に導電性UPEを使用し、樹脂ベアリングを使用しなければならない環境下において導電性が必要な際に機能を発揮します。

ONLY ONEベアリング

規格のベアリングでは対応が難しい場合に、規格外寸法品の制作やカスタムメイドのベアリングの設計・製作が可能です。

世界に一つだけの貴社カスタムベアリングの制作が可能です。

特殊環境用ベアリングユニット

ベアリングユニットは様々な箇所に簡単に取り付ける事ができる為、機能性に優れています。ユニットベアリングはセラミック、樹脂、ハイブリッドの選択が可能です。ユニットハウジングは304とPBT材質の選択が可能な為、特殊環境でのご使用も可能です。耐腐食・低トルク化などを実現します。

セラミックボール・樹脂ボール

セラミックボールはジルコニア(ZrO2)、窒化珪素(Si3N4)、炭化珪素(SiC)等の選択が可能です。樹脂ボールはPEEK等の選択が可能です。鉄球と比較して、絶縁性、強度、耐摩耗性、耐熱性、耐腐食性に優れています。

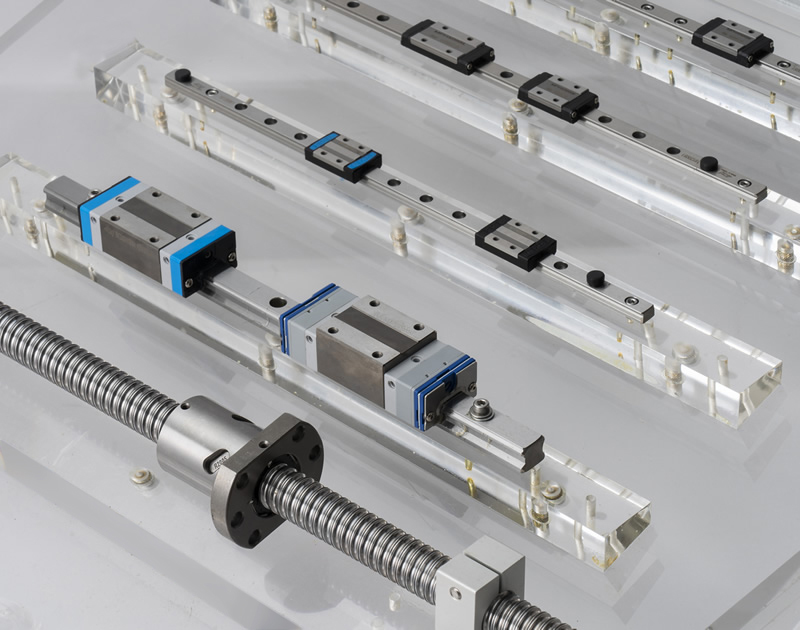

リニアガイド

OME社STAFシリーズの代理店として、高精度・長寿命・防塵性能に優れたリニアガイドを提供いたします。工作機械、半導体製造装置、一般産業機器から医療用まで幅広いラインナップで、お客様のご要望にスピーディーにお応えします。とくに防塵用途向けで防磁の知見を有しており、長寿命化に貢献します。

製品詳細

販売ラインナップ

①リニアガイド

②ミニチュアガイド

③ボールねじ

④ワイドリニアガイド

⑤リニアガイド修理 ボールねじの再生(他社製品の対応も可能)

※故障品のガイドを預かってからの検討となります。

STAF製ガイドの強み

◆他社品との高い互換性

設計変更の必要がなく、切り替えの自由度が高いです。

他社品に関しても型式が分かれば、相当品のご提案をいたします。

◆耐防塵部品の多数のラインナップ

多種類の防塵オプションを有しており、過酷な環境やクリーンな環境に適した多様なラインナップを展開しております。

◆柔軟な対応

標準外の追加工の対応をいたします。

例:ネジ追加工 レール繋ぎ レイデント処理

◆短納期対応が可能

国内に常時在庫を有しており、依頼に応じ短納期で対応いたします。

◆今後の改善について

ボールのセラミック化によるグリスレス化、ボールへの潤滑性の高いコーティング品の導入など日々開発をおこなっております。

STAF防塵対策オプション

【特長】 ①全防塵設計 ②自己潤滑システム ③多層接触スクレーパ

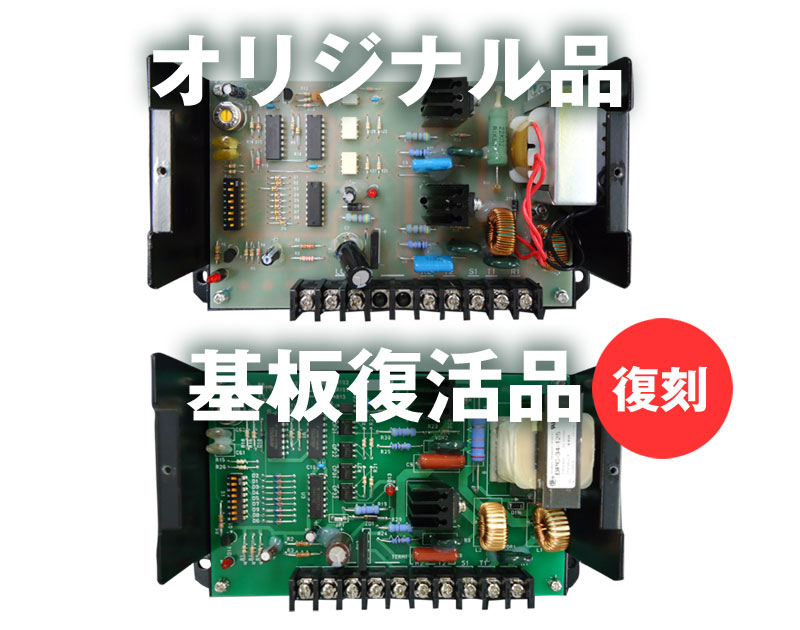

基板修理・予防保全「ヨミガエルⓇ」

基板の故障であれば、メーカー、国内品・海外品問わず対応いたします。

メーカーサポート終了品、海外メーカー製品、回路図や仕様書がない製品にも対応。

設備の故障や部品の生産終了に伴う設備更新費用を削減できます。

サービス詳細

◆見積無料対応

◆現物があればOK

◆原則成功報酬

基板修理事例

メーカーで対応できない事例や、特殊な事例も数多くご相談いただいております。

事例1:加工機/電源故障

【状況】

電源が入らず、専用電源で置換不可。メーカーサポート終了。

【修理内容】

・ダイオード交換 ・パターン腐食修復 ・電解コンデンサ交換 ・焼損修復

事例2:加工機/制御基板故障

【状況】

軸制御エラー発生。メーカー修理では高額費用発生。

【修理内容】

・IC交換(HIC修復、複製)・電解コンデンサ交換・パターン腐食修復

事例3:実装機/サーボアンプ故障

【状況】

サーボ制御エラー。メーカー事業撤退により対応不可。

【修理内容】

・IGBTモジュール交換

・パターン腐食修復

・電解コンデンサ交換

事例4:通信機器/モデム故障

【状況】

通信不良。メーカーによるシステム更新では費用が高額になり納期も長い。

【修理内容】

・IC交換

・無線部再調整

事例5

【状況】

液体が掛かり広範囲に腐食。一部焼損。

【修理内容】

・腐食部、焼損部の修復

・パターン断線修理

・IC、チップコンデンサ、DSUBコネクタほかを交換

・ROMデータを抽出し新品ROMへ書き込み後、交換

予防保全について

予防保全とは

基板が故障する前に劣化した部品の診断と交換作業をおこない、延命すること。

予防保全のメリット

◎基板故障原因の60~70%を防止

◎基板故障の兆候を察知して突発トラブル予防

◎コストは基板修理費用の半額程度

◎ダウンタイム発生リスク軽減

◎事業継続計画(BCP)対策

◎生産計画に合わせて対応可能

【耐用寿命中に予防保全をおこなうメリット】

正常動作中であれば、劣化している部品交換のみで済むため、耐用寿命を延ばすことが可能です。結果、使用年数も延びコストカットにつながります。

また、劣化部品を放置しておくと周辺部品の故障にもつながるため、事前に対処しておくことが重要です。

基板復刻・復刻品製作「ツクリカエル」

メーカ撤退などで作れなくなった基板と同じものを新しく作ります。

サービス詳細

「ツクリカエル」の対応範囲

◆図面がないけど?

→現物基板だけでOK

◆廃止部品や入手困難な部品は?

→国内、海外より調達、現行部品への置換

◆多層基板は?

→6層基板まで対応

◆プログラムは?

→多種ツールで読書

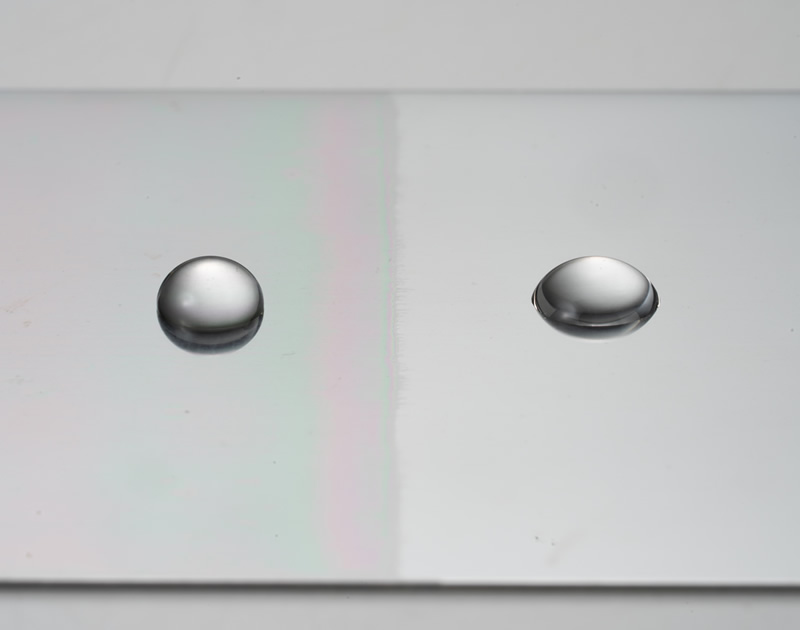

DLCコーティング

DLCコーティングとは、Diamond Like Carbon:ダイヤモンドライクカーボンの略で、カーボンを主成分とした高硬度、低摩擦、耐凝着性、低攻撃性の薄膜コーティングです。さまざまな種類のDLCが存在し、多種多様な用途(工具、精密金型、医療器材)で幅広く実用されています。

製品詳細

DLCコーティングの機能

非粘着性/すべり性/耐薬品性/

撥水・撥油性/耐摩耗性/電気特性

帯電防止性/寸法安定性

取扱い種類

◆標準DLC

汎用性の高いDLCコーティング

◆PBS-D(高密着DLC)

靭性が高く割れにくいDLCコーティング

◆DLC-UM(高硬度DLC)

超高硬度で耐摩耗の高いDLCコーティング

◆フッ素含有DLC

高撥水が高く非粘着用途としても使用可能なコーティング

◆大物DLC

大型・低温DLCコーティング

◆高面圧対応DLC(厚膜)

靭性が高く割れにくい厚膜DLCコーティング

◆耐熱DLC

高温領域でも使用可能

◆窒化+DLC

窒化処理とDLCの複合処理

代表的な処理の工程

受け入れ検査 →洗浄 →コート用の治具へ取付け →真空中コーティング →検査梱包 →出荷

表面処理(塗膜系)

フッ素やシリコーンなどの樹脂を塗装することによって、粘着物の付着防止やメンテナンス性の向上などさまざま機能を付与することができます。

製品詳細

塗膜系処理の機能

非粘着性/すべり性/

耐薬品性/耐熱性/

耐寒性/撥水・撥油性/

親水性/耐摩耗性/

電気特性/帯電防止性/

耐候性/寸法安定性/

コーティング面粗さ調整

取扱い種類

◆フッ素樹脂コーティング

潤滑、離型をはじめとして幅広い要求に対応

◆薄膜フッ素樹脂コーティング

薄膜・透明・高離型性皮膜を実現

◆シリコーン系コーティング

『くっつかない』を実現します

◆セラミック系コーティング

セラミックとシリコンのハイブリット皮膜

◆モリブデン系

油潤滑ができない用途に必須

◆グラファイト系

油潤滑ができない用途に必須

◆各種絶縁皮膜

鉄部品も絶縁性皮膜で覆うと、電気が通りにくくなります

代表的な処理の工程

受け入れ検査 →洗浄・から焼き →下地処理(ショットブラストやエッチング、溶射など) →プライマー処理 →塗装 →焼付 →検査梱包

ガラスコーティング

基本、無色透明で非常に薄いガラスの皮膜です。撥水性や親水性を付与することができ、基材の色味を変えずに処理できます。

設備や金型などの汚れを付きにくくしたい、付いた汚れが落ちやすくしたいといった要求にお応えします。

製品詳細

ガラスコーティングの機能

撥水性/非粘着性/親水性/

耐薬品性/対候性/

耐摩耗性/絶縁/薄膜

取扱い種類

◆ゼロクリア

水だけで汚れが落ちる画期的なコーティング

◆プレーオコート

常温硬化型離型コーティング

代表的な処理の工程

受け入れ検査 →洗浄・から焼き →下地処理(ショットブラストやエッチング、溶射など) →プライマー処理 →塗装 →焼付 →検査梱包

表面処理(クロムメッキ系)

外観が美しく、変色や腐食しにくい特性を持つメッキです。自動車部品、工業製品など幅広い用途で使われています。

製品詳細

クロムメッキ系処理の機能

耐摩耗性/高硬度/離型性/

耐熱性/耐食性/低摩擦係数/

意匠性/光沢感/肉盛り性/

耐候性/潤滑性/水素除去

取扱い種類

◆硬質クロムメッキ

優れた耐摩耗性と耐食性

◆超硬質クロムメッキ

従来の硬質クロムより優れた耐摩耗性と耐食性

◆硬質クロム+フッ素

優れた耐摩耗性と離型性を実現

代表的な処理の工程

受け入れ検査 →脱脂 →酸活性 →中和 →電解脱脂 →酸活性 →メッキ処理 →乾燥 →出荷検査

表面処理(ニッケルメッキ系)

耐食性・密着性に優れた一般的なメッキです。さまざまなメッキの下地処理に施工されることも多く、メッキ厚は均一なため、複雑な形状の部品にも均一にメッキできます。

製品詳細

ニッケルメッキ系処理の機能

耐摩耗性/高硬度/離型性/

耐熱性/耐食性/低摩擦係数/

意匠性/光沢感/かじり防止/

耐候性/潤滑性/熱伝導性/

はんだ付け性/反射防止

取扱い種類

◆電気ニッケルメッキ

SUS系素材への無電解ニッケル系メッキの下地処理

◆無電解ニッケルメッキ

複雑形状にも処理できる汎用的なメッキ

◆無電解ニッケルテフロンメッキ

離型、滑り対策での実績多数

◆無電解ニッケルタングステンメッキ

優れた耐摩耗性と離型性を実現

◆無電解ニッケルボロンメッキ

はんだ付け性、耐摩耗に優れたメッキ

◆黒色無電解ニッケルメッキ

光反射防止目的での使用が多い

代表的な処理の工程

受け入れ検査 →脱脂 →酸活性 →中和 →電解脱脂 →酸活性 →メッキ処理 →乾燥 →出荷検査

表面処理(アルマイト系)

アルマイト処理(陽極酸化)とは、アルミニウムに対して行う処理の一種で、電解液の中にアルミを入れて、+(プラス)の電気を通して電解処理致します。出来る皮膜は、アルミが酸化した物になり、一般的には高硬度で絶縁皮膜となります。またメッキ処理とは異なり、アルミ表面に析出及び内部にも成長する皮膜になりますので、剥がれにくく耐食性も高い皮膜になります。

製品詳細

アルマイト系処理のおもな機能

耐食性/耐摩耗/高硬度/

すべり性/撥水・撥油性/

塗装密着性/絶縁性/装飾性

取扱い種類

◆通常アルマイト

母材と同色に仕上げるアルマイト

◆硬質アルマイト

耐摩耗性を向上させたアルマイト

◆超硬質アルマイト

高温下でも使用可能なアルマイト

◆カラーアルマイト

特注色アルマイト処理が可能

◆導電性アルマイト

静電気発生による誤作動を防ぐ

◆下地アルマイト

塗装や接着材との密着力を向上させるアルマイト

◆潤滑アルマイト

滑り性や離型性が高いアルマイト

代表的な処理の工程

受け入れ検査 →洗浄・脱脂 →エッチング →アルマイト処理 →封孔処理 →洗浄 →出荷検査 →梱包

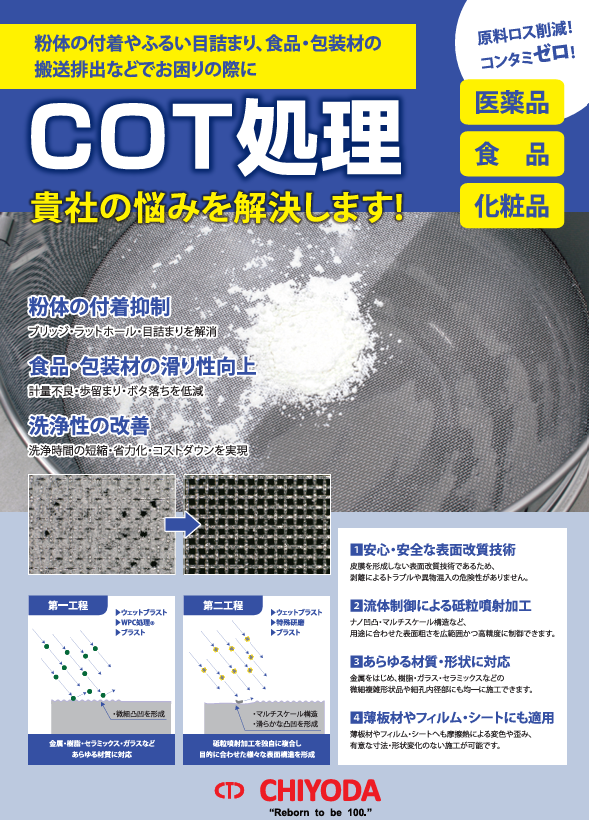

表面処理(COT処理)

滑り性や耐久性は欲しいけれど、コーティングは剥離による異物混入のリスクが高く導入出来ない…という問題をCOT処理が解決いたします。物理的な処理プロセスのみで、コーティング膜を成膜することなく、滑り性、金属の強化、非粘着性を実現します。樹脂やガラス等、他のコーティングでは処理が難しい材質のモノへ処理が可能です。

加工実績

医療・食品用供給搬送部品

粉体・食品の付着抑制をはじめ、包装材(フィルム・容器・シート・箱)の摺動性向上を実現します。

射出・押出成形機用スクリュー・3点セット・ノズルなど

樹脂の固着防止と離型・流動性を改善し、不良率の低減やメンテンナンス時間を大幅に短縮して生産性向上を実現します。

プラスチック金型

微細バリ・カエリの除去、微小ディンプル形成で離型性を改善し、不良率の低減と生産性向上を実現します。

プレスパンチ・鍛造金型

プレス・鍛造金型の材質や形状、成形条件に応じた表面改質により、耐久性・耐摩耗性・摺動性を改善し、生産性向上やコストダウンを実現します。

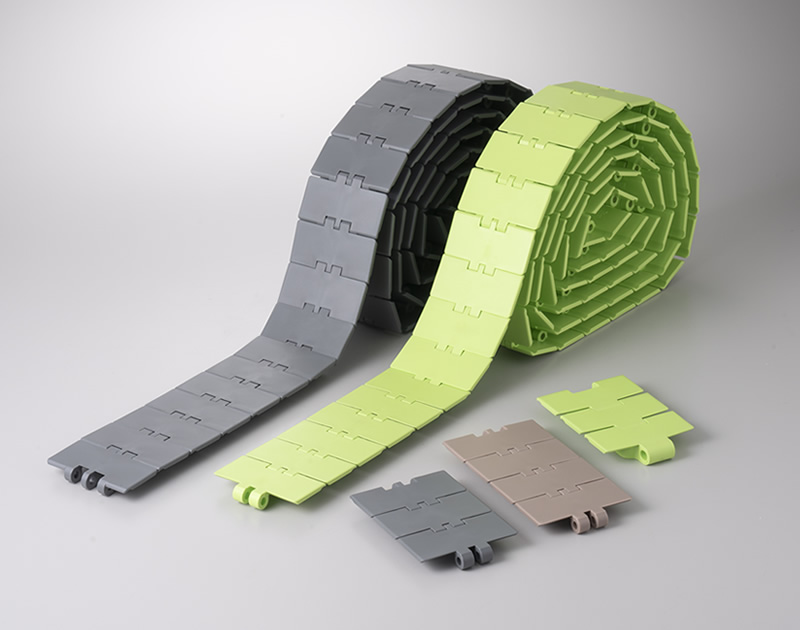

トップチェーン

アルミ缶・ガラス瓶・ペットボトルなど幅広い商品の搬送が可能です。自己潤滑剤を含んでいるため、潤滑剤は不要です。また、摩擦係数が低いため容器の転倒が減少します。低摩擦かつ高強度で摩耗しにくいチェーンです。

スプロケットの販売やコンベヤ設備の入れ替えなどの工事もおこなっております。

製品詳細

おもな特長

◎容器搬送に最適

◎優れた滑り性

◎潤滑剤・潤滑油を使わずスムーズな搬送

◎摩耗しにくく長寿命

◎潤滑性によるモーターの省電力効果

おもな用途

食品、飲料などの容器の搬送

搬送機器・搬送システム

搬送物や搬送用途に合わせて、規格外などでメーカー対応できないオリジナルのコンベヤ製作、搬送ラインの改造、高速搬送ラインや自動搬送ラインの実現など、ニーズに合わせてコンベヤの設計・製作をいたします。希望のレイアウトや設計図面がある場合もご相談ください。

またコンベヤベルトの現地設置も承ります。

サービス詳細

千代田の搬送機器・搬送システム設計設置の強み

・規格外のコンベアでも製作可能

・ライン構成に合わせて提案が可能

・ハード・ソフト共に設計施工が可能

・既存コンベアの撤去・新規ラインの設置工事まで対応可能

・既存ラインの改造工事も可能