配合計量・在庫管理システム「smart@scale」

- 参考価格

- 5,000,000円~

製品・サービスに関する資料

得意な分野・カテゴリー

パン・菓子

飲料・乳製品

惣菜・調理食品

製品説明・スペック紹介

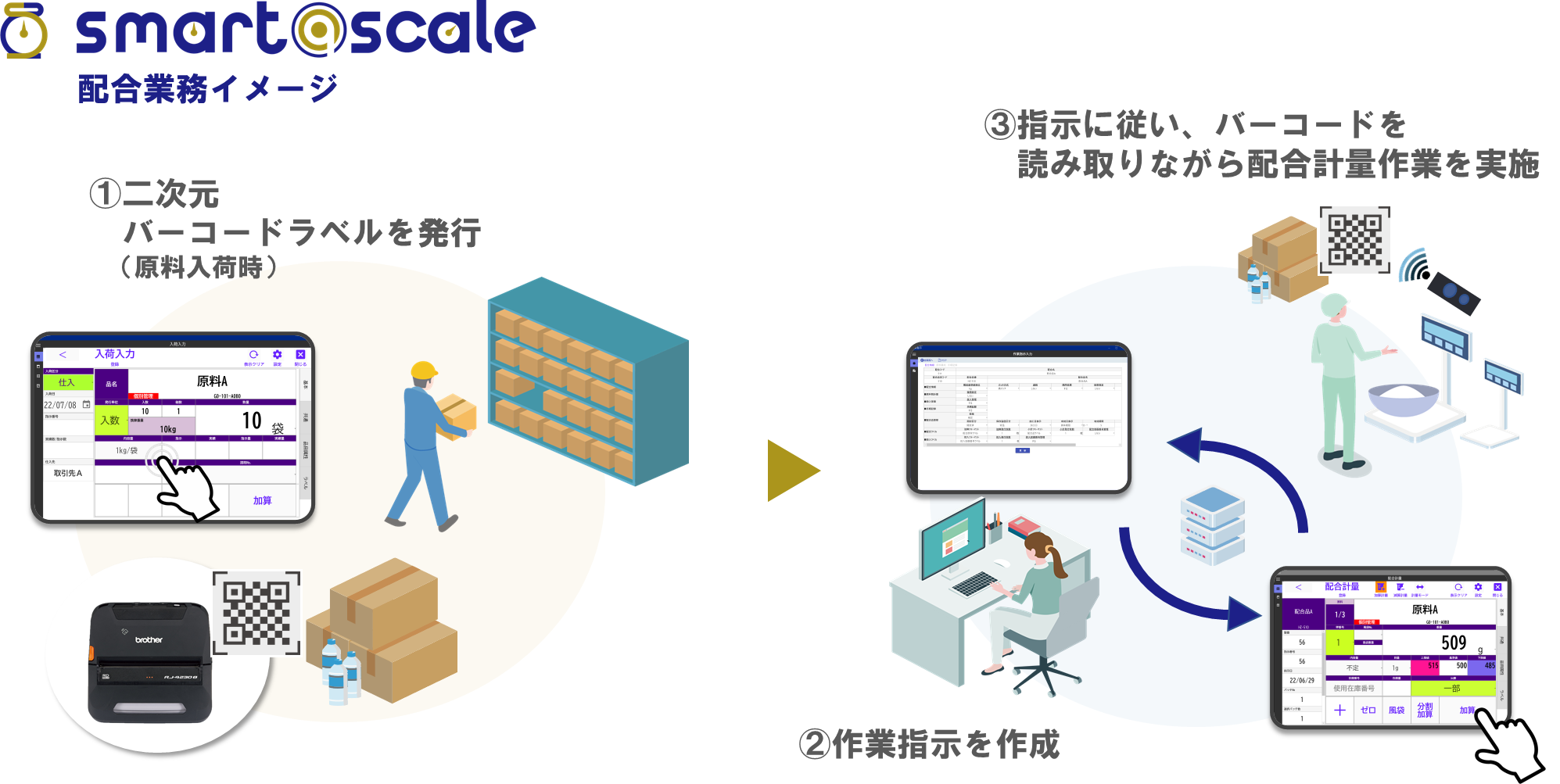

手作業での配合計量をサポートし、原料の在庫管理を行うITツール。

■smart@scaleとは

原料準備や計量物の投入チェック、残計量検査、手順の記録・データ集計など、

配合計量に関する一連作業をパッケージングし、配合計量関連の作業をトータルでスマート化します。

現場端末にタブレットを採用、計量器はLANで接続。(有線/無線対応)

バーコードスキャナ・ラベルプリンタ等の周辺機器が接続でき、システム機器も連携することで

スマート化を実現します。

配合計量現場では、製造出庫時の原料間違い、配合時の計量順序間違い、計量値間違いなどが発生します。

「smart@scale」では、原料の二次元コードラベルを読み取り、原料間違い・計量順序間違いを防止します

■smart@scale強み

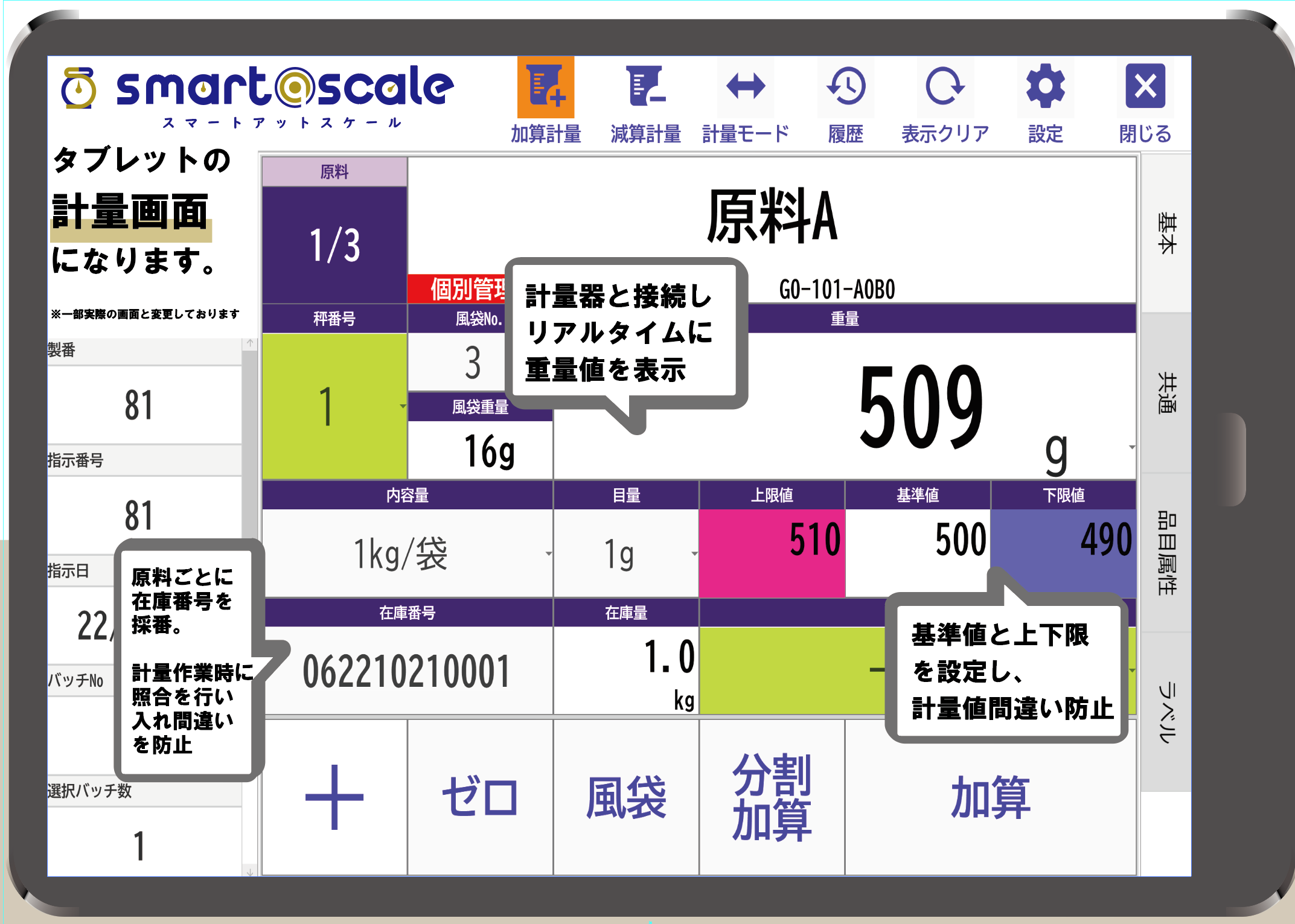

◆計量器とシステムをリアルタイムに連携

システムで計量値を確認し、指示通りに計量を行うことができます。

◆原料の入荷から配合投入までの作業を見える化

原料の入出庫情報はもちろん、配合や投入作業の進捗状況も確認できます。

◆原料の徹底した期限管理を実現

未開封と開封後の異なる期限管理や賞味期限以外でも、複数の期限情報を設定できます。

原料(不定貫品)の在庫管理だけではなく、期限管理も充実しています。

■smart@scaleでできること

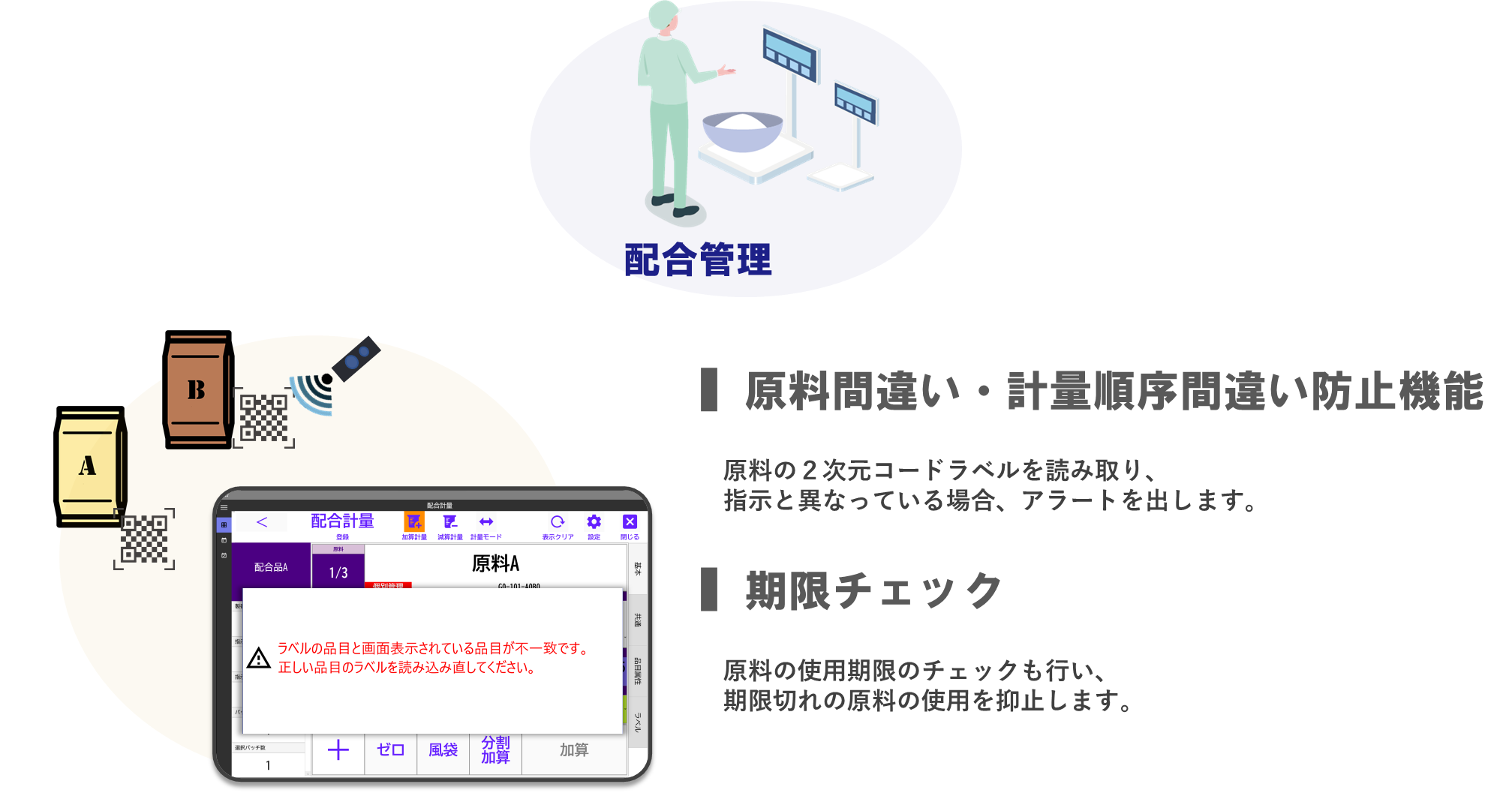

【配合管理】

■原料違い・計量順序違い防止機能

・原料の2次元コードラベルを読み取り、指示と異なっている場合、アラートを出します。

■期限チェック

・スキャン時には原料の使用期限チェックも行い、期限切れ原料の使用を抑止します。

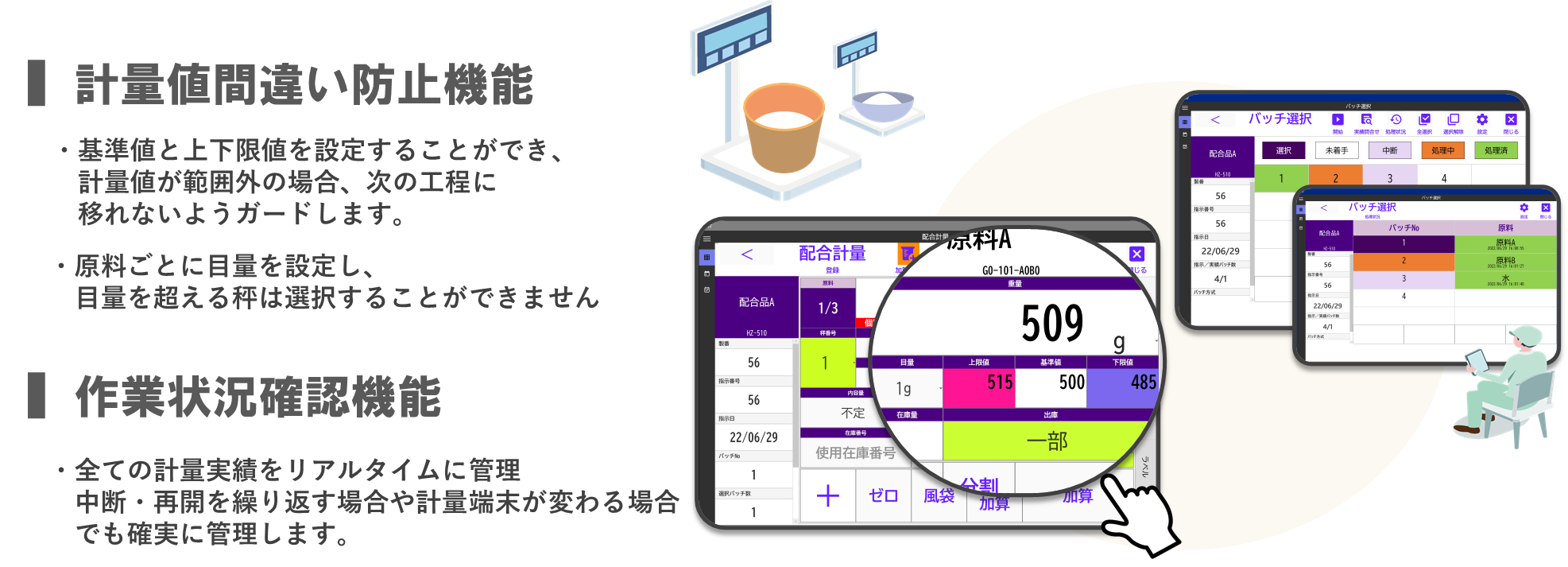

■計量値間違い防止機能

・基準値と上下限値を設定することができ、計量値が範囲に収まらない限り、

加算ボタンは押せないようガードし次の工程に移れないようにします。

・原料ごとに目量を設定し、目量を超える秤は選択することができません。

■作業状況確認機能

・全ての計量実績をリアルタイムに管理

中断・再開を繰り返す場合、計量端末が変わる場合でも確実に管理します。

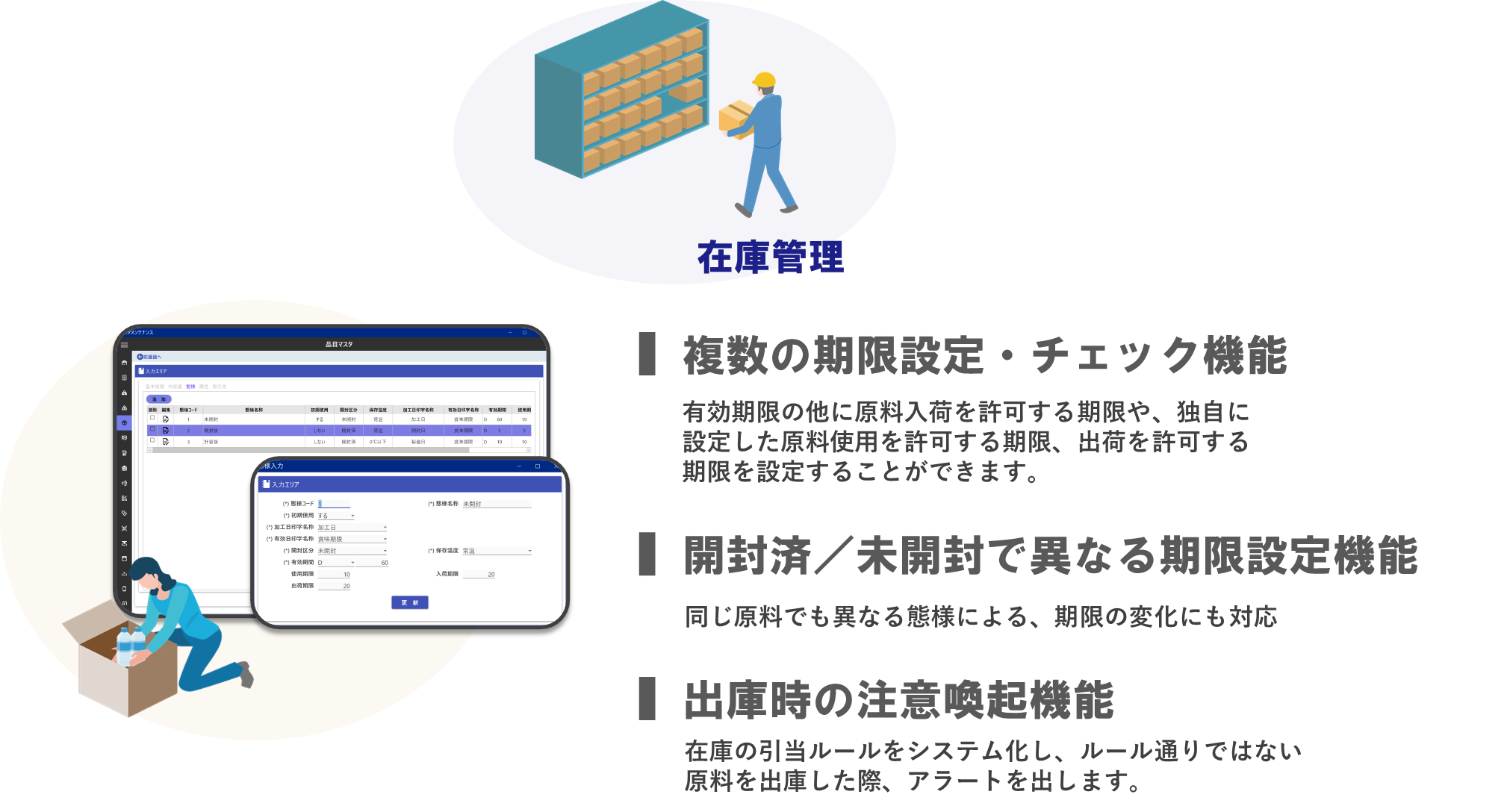

【在庫管理】

■複数の期限設定・チェック機能

・有効期限の他に原料入荷を許可する期限や、独自に設定した原料使用を許可する期限、

出荷を許可する期限を設定することができます。

■開封済/未開封で異なる期限設定機能

・同じ原料でも異なる態様による、期限の変化にも対応可能です。

■出庫時の注意喚起機能

・在庫の引当ルールをシステム化し、ルール通りではない原料を出した際、アラートを出します。

取り扱い企業

- 企業名

- 株式会社ハイエレコン同企業の情報・その他製品を見る

- 所在地

- 〒733-0834 広島県広島市西区草津新町1丁目21-35広島ミクシスビル

- 電話

- 082-279-8011

- Webサイト

- サービス提供エリア

-

- 北海道・東北

- 北海道、青森県、岩手県、宮城県、秋田県、山形県、福島県

- 関東

- 東京都、神奈川県、埼玉県、千葉県、茨城県、群馬県、栃木県

- 東海

- 愛知県、静岡県、岐阜県、三重県

- 北陸・甲信越

- 山梨県、新潟県、富山県、石川県、福井県、長野県

- 関西

- 大阪府、京都府、兵庫県、滋賀県、奈良県、和歌山県

- 中国・四国

- 鳥取県、島根県、岡山県、広島県、山口県、徳島県、香川県、愛媛県、高知県

- 九州・沖縄

- 福岡県、佐賀県、長崎県、熊本県、大分県、宮崎県、鹿児島県

関連キーワード:

業務 の 見える 化 業務 見える 化 工具 管理 見える 化 生産 進捗 見える 化 仕事 の 見える 化 業務 分担 見える 化 データ 見える 化

PDFダウンロード

PDFダウンロード