食品工場DXソリューション

- 参考価格

- お問い合わせください

製品・サービスに関する資料

得意な分野・カテゴリー

飲料・乳製品

製品説明・スペック紹介

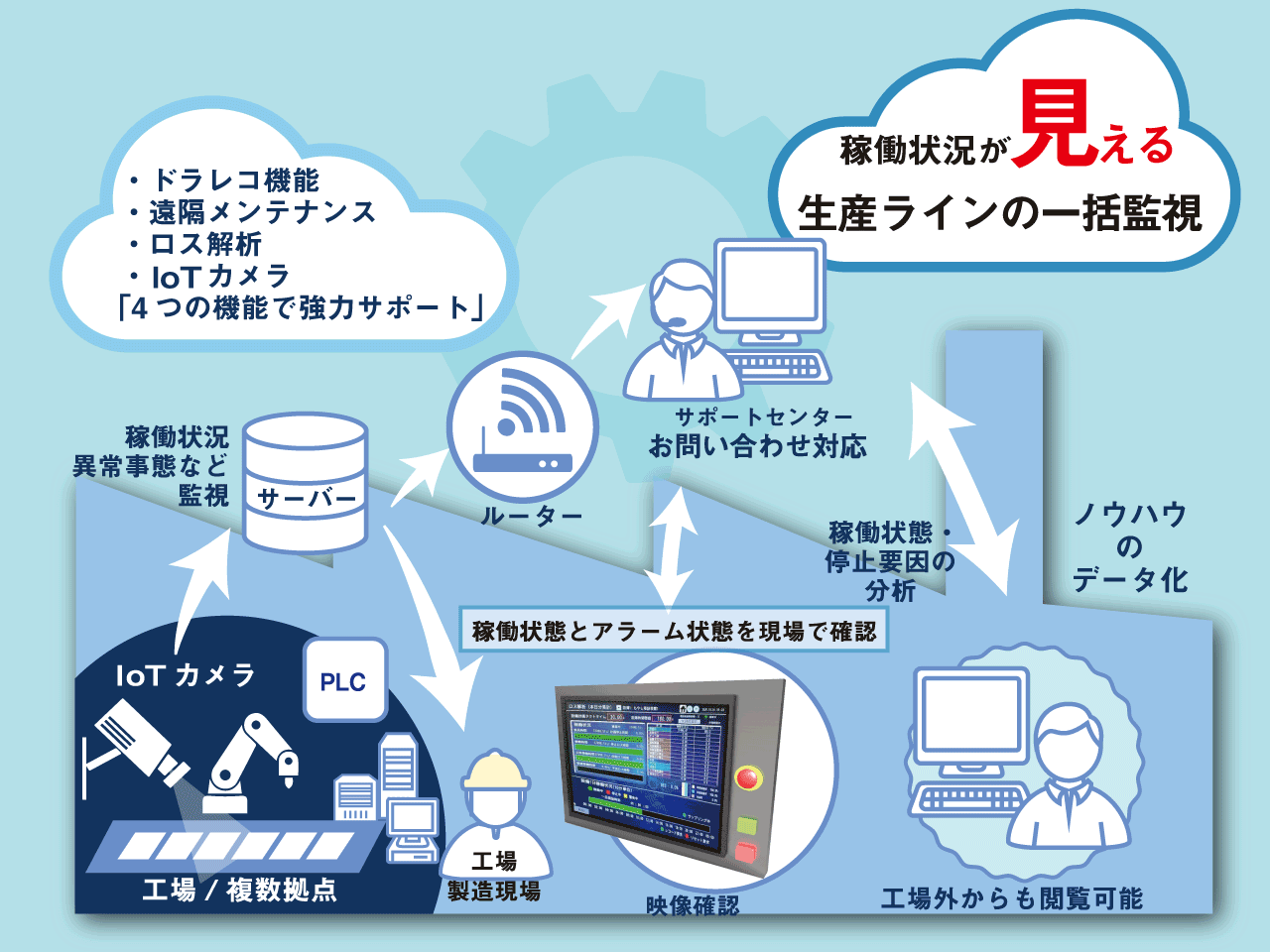

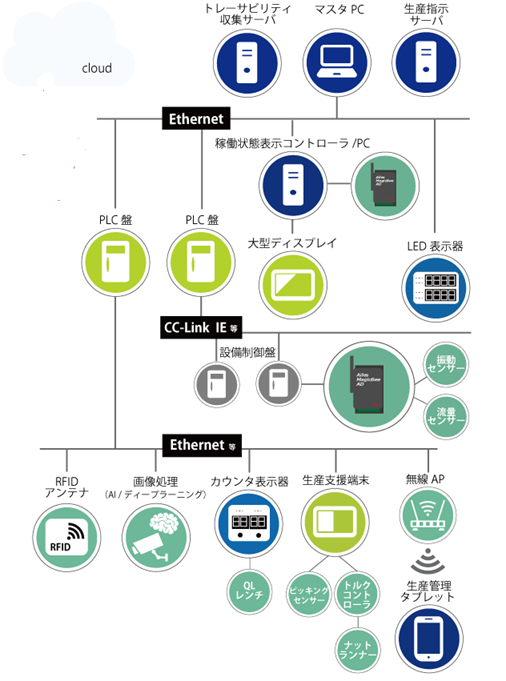

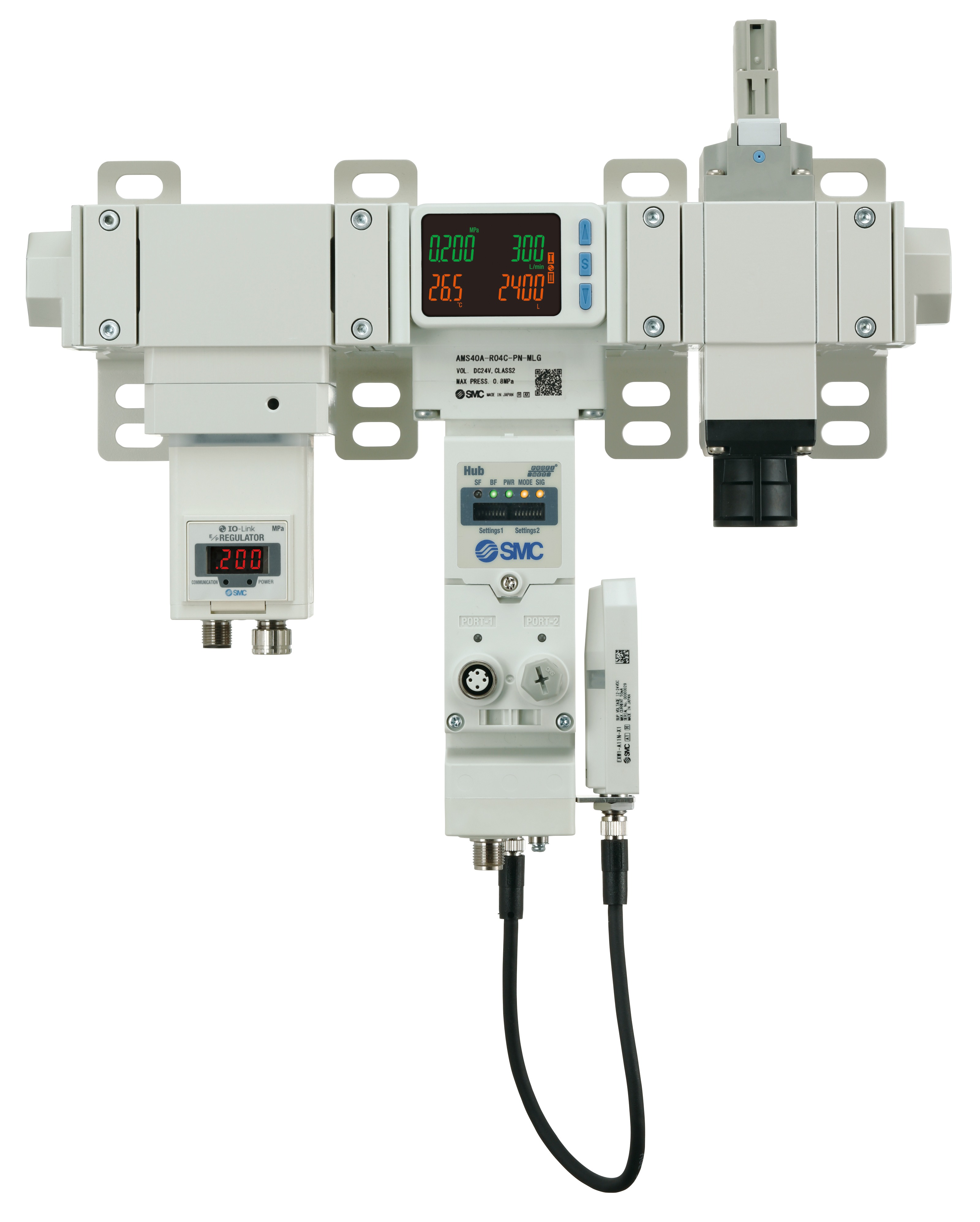

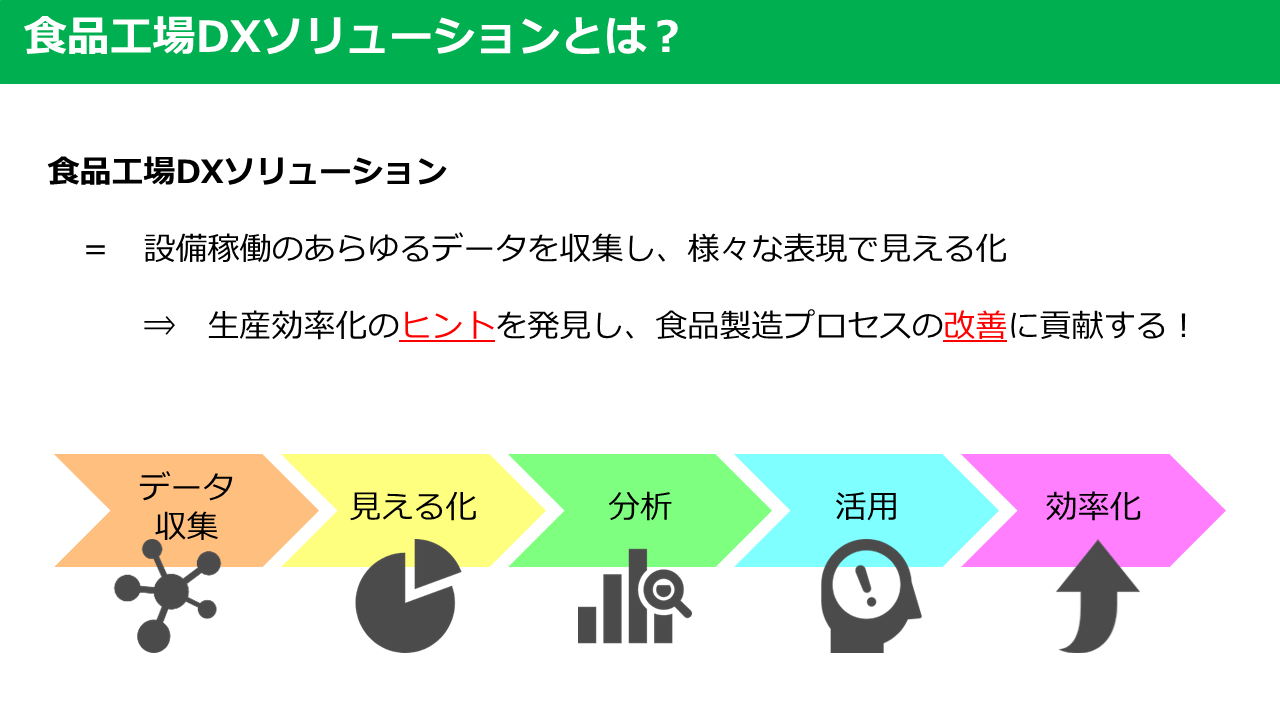

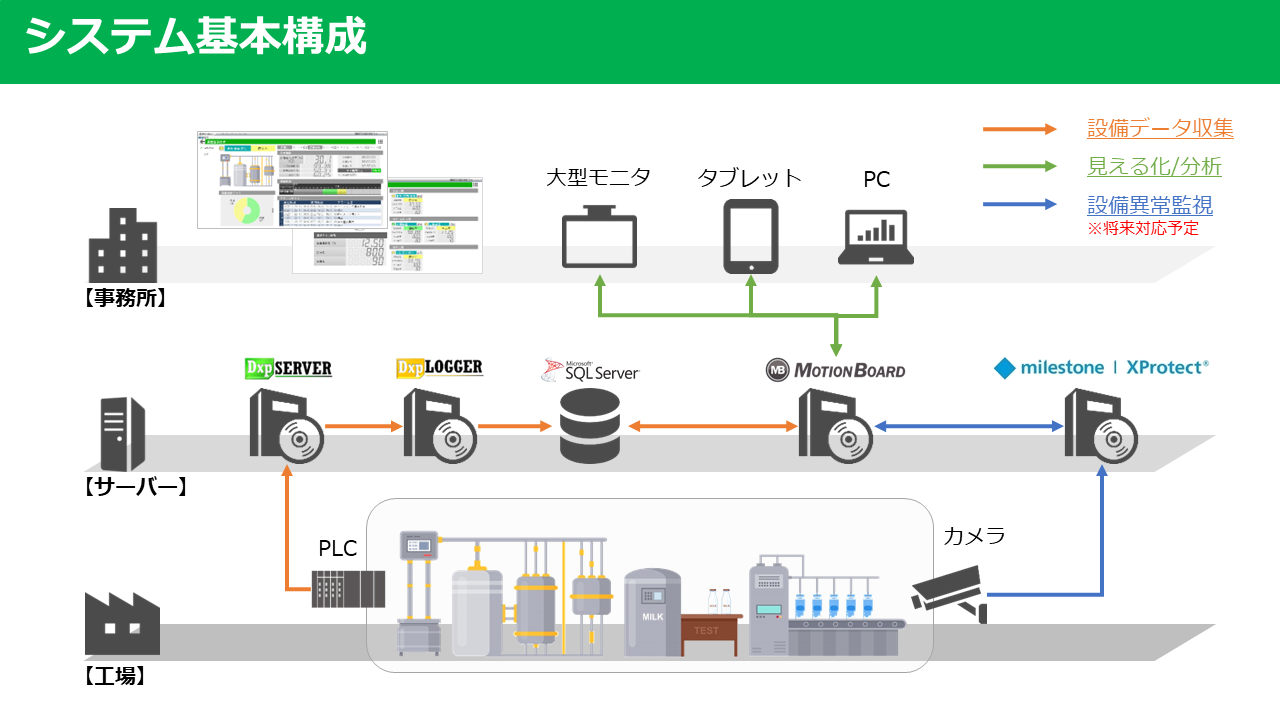

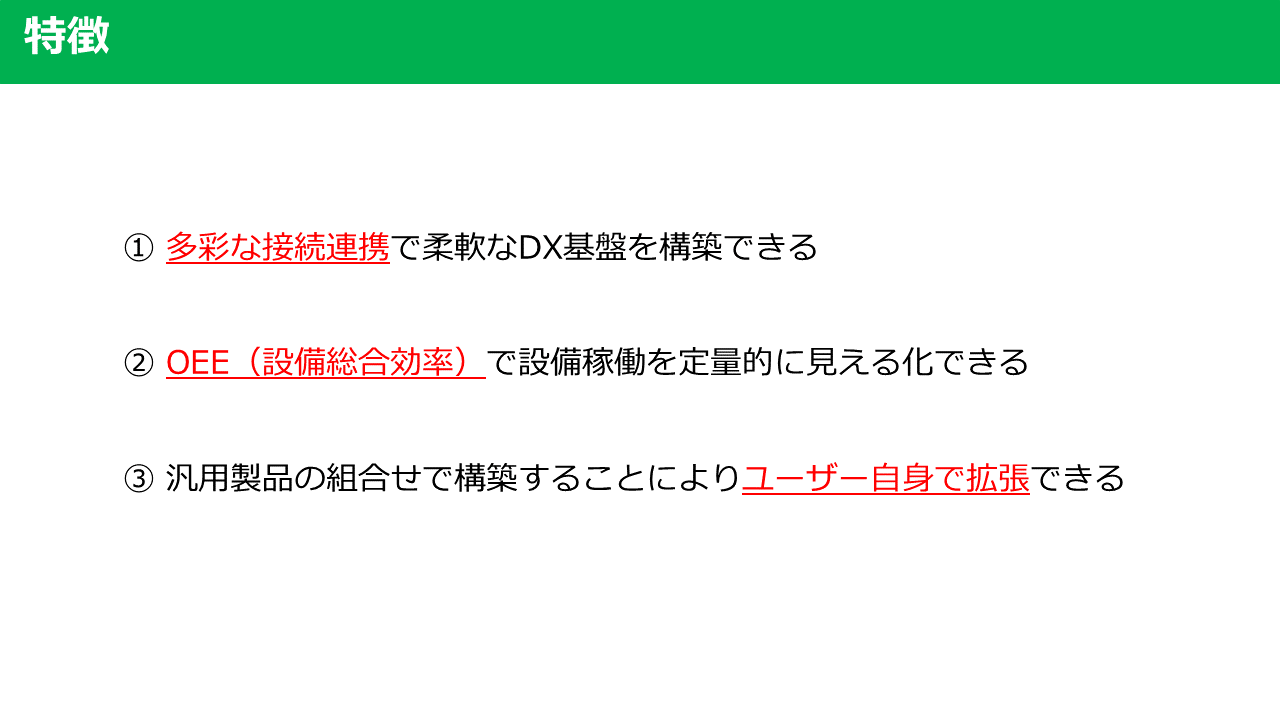

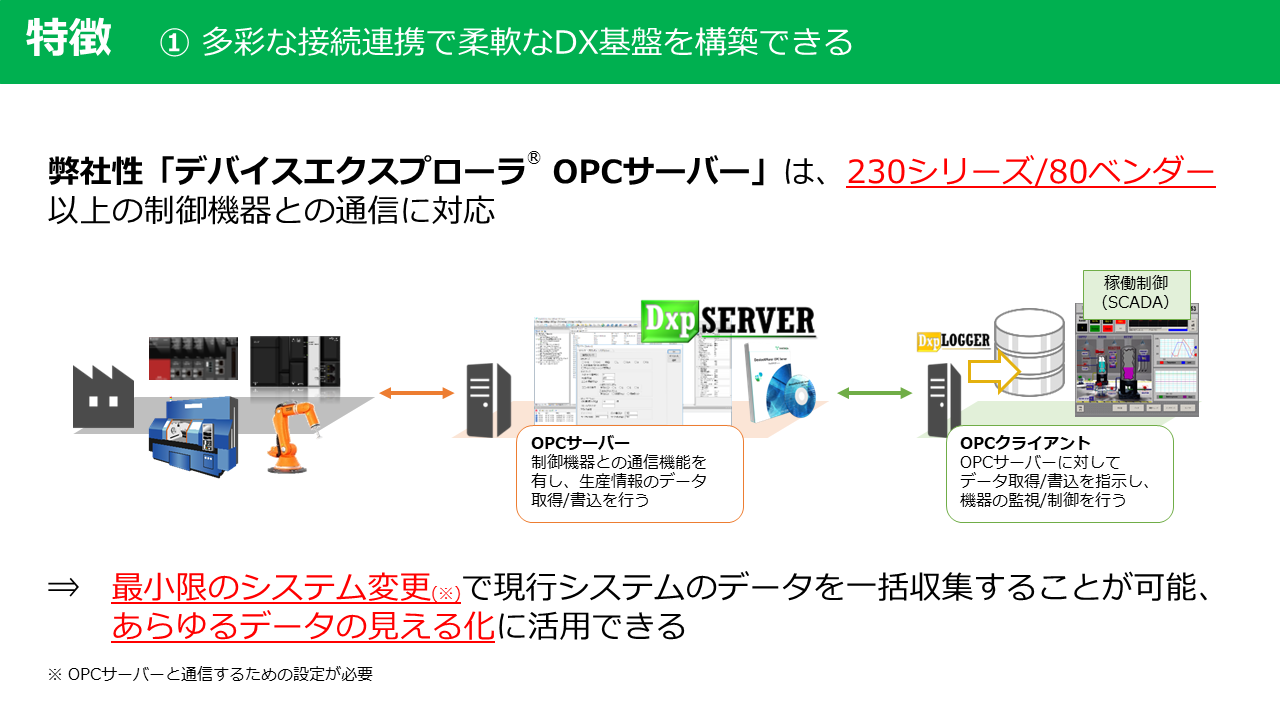

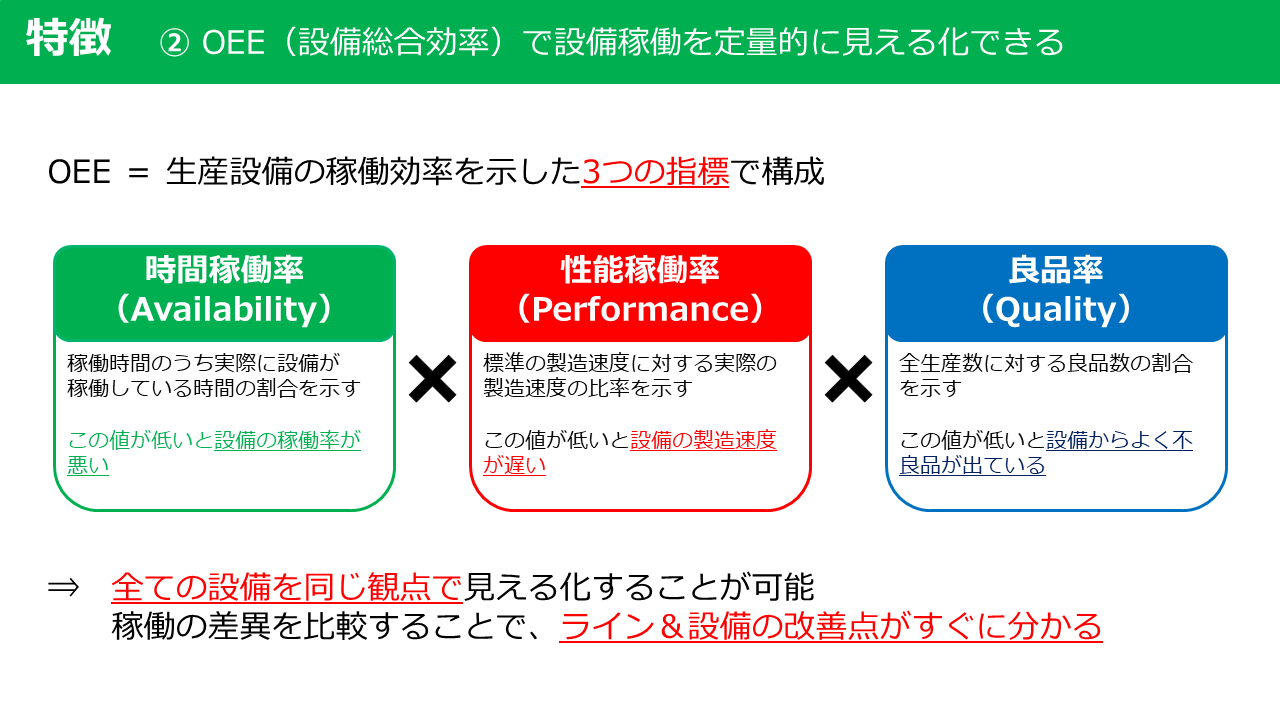

設備稼働のあらゆるデータを収集し、様々な表現で見える化。生産効率化のヒントを発見し、食品製造プロセスの改善に貢献するシステムです。

お客様のご要望に合わせて、稼働監視、トラブル管理、生産進捗管理、予兆保全等をカスタマイズ製作いたします。

取り扱い企業

- 企業名

- 株式会社たけびし同企業の情報・その他製品を見る

- 所在地

- 〒615-8501 京都府京都市右京区西京極豆田町29

- Webサイト

- サービス提供エリア

-

- 北海道・東北

- 北海道、青森県、岩手県、宮城県、秋田県、山形県、福島県

- 関東

- 東京都、神奈川県、埼玉県、千葉県、茨城県、群馬県、栃木県

- 東海

- 愛知県、静岡県、岐阜県、三重県

- 北陸・甲信越

- 山梨県、新潟県、富山県、石川県、福井県、長野県

- 関西

- 大阪府、京都府、兵庫県、滋賀県、奈良県、和歌山県

- 中国・四国

- 鳥取県、島根県、岡山県、広島県、山口県、徳島県、香川県、愛媛県、高知県

- 九州・沖縄

- 福岡県、佐賀県、長崎県、熊本県、大分県、宮崎県、鹿児島県、沖縄県

- 海外

- 海外

関連キーワード:

業務 の 見える 化 業務 見える 化 工具 管理 見える 化 生産 進捗 見える 化 仕事 の 見える 化 業務 分担 見える 化 データ 見える 化

PDFダウンロード

PDFダウンロード