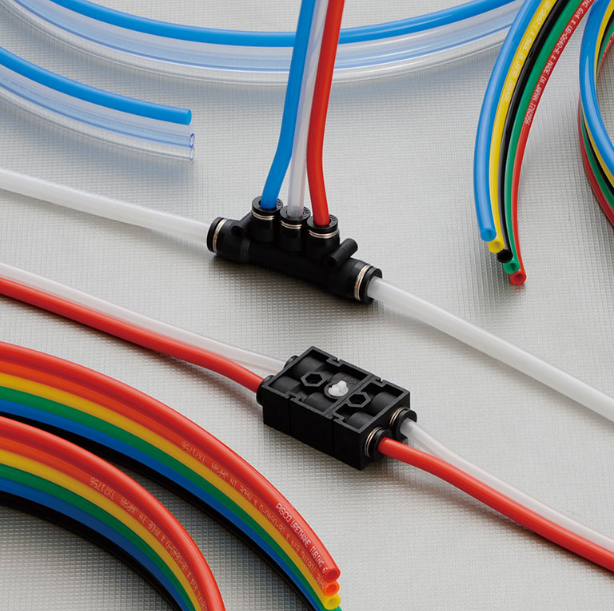

スリップポリウレタンチューブ

スリップポリウレタンチューブ。 RoHS2対応

ケーブル・チューブ 保護、案内装置内の配管に最適なエアチューブ。

柔軟性に優れ、コンパクト配管に最適。 カラー:5色、サイズ:5種。

特長

1.摩擦係数は、当社のポリウレタンチューブ(UB)の1/3に。

フィルム状にしたチューブ材料の上でおもりを滑らせる実験の結果、

摩擦係数が従来のポリウレタンチューブ(UB)の1/3に。

2.チューブカラーが5色と豊富で、用途別に色分けすることや機器と同色で配管することが可能。

3.カットマークを約500mm間隔で表示。

チューブをカットする時に便利。※カットマークは目安であり、寸法を保証するものではありません。

フラットチューブ

複動の駆動機器等、複数の配管がスッキリ行えます。

カラー:10色の組合せ、サイズ:6種。

特長

1.軟質で複動の駆動機器など、複数の配管がスッキリ行えます。

軟質ポリウレタン(UB)を使用。

2.ブラック2芯は、片側のチューブに識別ライン付き。

配管ミスを未然に防止。

3.カットマークを約500mm間隔で表示。

チューブをカットする時に便利。※カットマークは目安であり、寸法を保証するものではありません。

4.受注生産にて、芯数・形状・カラーを自由に製作。

芯数:3~6芯、形状:並列またはピラミッド、カラー:全10色の組合せ。

ウレタンコインリングチューブ

エア工具などの配管に最適。 柔軟なウレタンチューブを使用。

カラー:10色、サイズ:6種。

特長

1.エアガン、エアドライバなどの配管に最適。

2.柔軟なウレタンチューブをコイル状に加工。

軟質ポリウレタン(UB)を使用。

3.機器可動部に省スペースで配管でき、継手に無理がかかりません。

4.チューブカラーが10色と豊富。

真空発生器VU

圧縮空気から真空への変換がワンラインで可能。

特長

1.ワークを搬送するための必需品。

圧縮空気を真空に変化させ、真空パッドと組合わせることでワーク(物)の搬送に利用可能。

2.「銅を主成分とする材料不使用」・「低濃度オゾン対策」向けの「-S3仕様」を用意。

集中排気仕様(外部に排気エアを排気させず、クリーン環境に対応します。)に金属部材質には銅を主成分とする材料不使用、シールゴム材質にはHNBRを採用した「-S3仕様」を設定。

3.専用固定用ホルダ(VUK05, VUK07(別売り))により、取付け・取外しが簡単。

真空発生器VRL

真空発生器VRL RoHS2対応

粒体、粉体、繊維など、小さく不定形なワークを搬送します。

特長

1.吸気ポートと排気ポートが一直線に、ワークの搬送が可能。

吸気ポートからワークを吸い込み真空発生器内部を通過させ、排気ポートから排出させるため、

チューブを通しワークの搬送が可能。

2.搬送ワークの大きさによる機種選定が可能。

真空発生器VVV

高真空・大流量を確保する多段ノズルエジェクタ。

特長

1.0.35MPaの低供給圧力で、高真空・大流量を確保する多段ノズルエジェクタ。

2.真空ポートは3口分配が容易。

3.ワーク吸着搬送をはじめ、真空包装や脱泡・脱気にもお薦め。

吸着搬送は、包装業界、自動車業界など大型重量ワークや通気性のあるワークなどに最適。

4.簡易メンテナンスにて長寿命。

5.真空取出方向を変更可能。

6.設置場所に応じ、排気取出方向をストレート、エルボから選択可能。

7.デジタルプレッシャゲージで真空度の確認が容易。

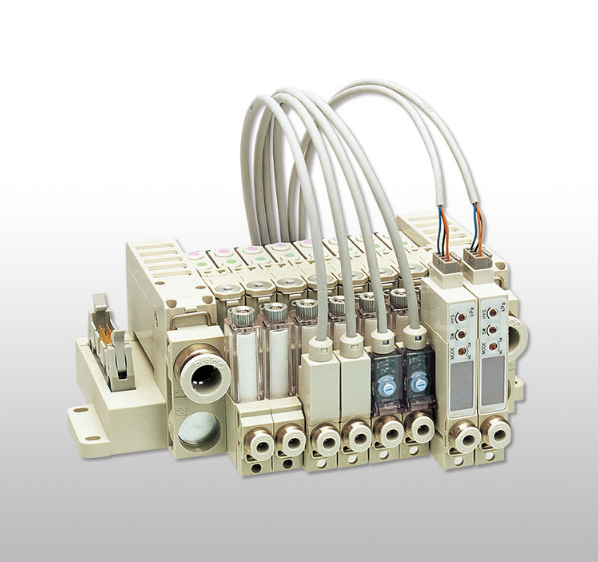

真空発生器総合タイプVK

ユニットを豊富に取り揃えた総合タイプ。

特長

1.各ユニットのモジュール化、豊富なユニットの組合せにより、使用目的に合った最適なユニットの選定が可能 。

2.真空破壊弁は電磁弁式とエアタイマ式から選択可能。

切換弁が組み込まれているため、短時間の真空破壊ブローと破壊エアの微調整が可能。

3.マニュアルボタンは、プッシュ&ロック式でメンテンナス時に便利。

4.圧力センサは、LED表示付圧力センサと低コストで使いやすい機械式の2種類を用意。

5.LED表示付圧力センサは、表示部にLED表示を採用し、視認性を向上。

6.LED表示付圧力センサは、2点スイッチ出力、1点スイッチ出力+アナログ出力の2タイプを用意。

用途に合わせた選択が可能。

7.ノズル径はφ0.5mm(05)、φ0.7mm(07)、φ1.0mm(10)、φ1.2mm(12)の4タイプを標準化。

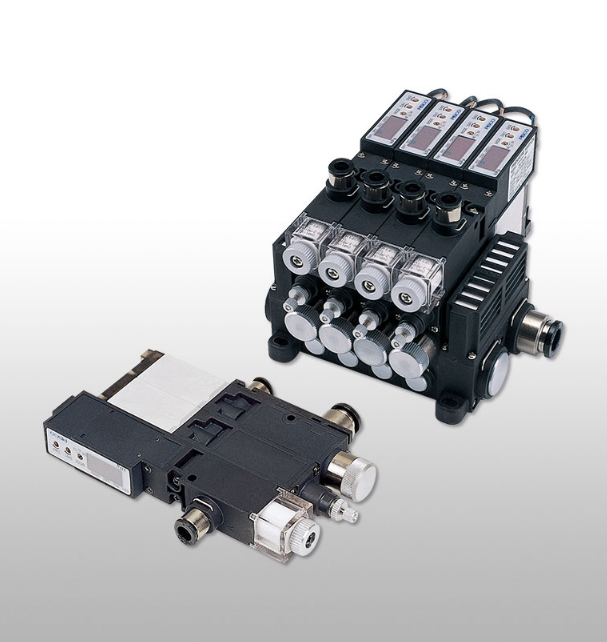

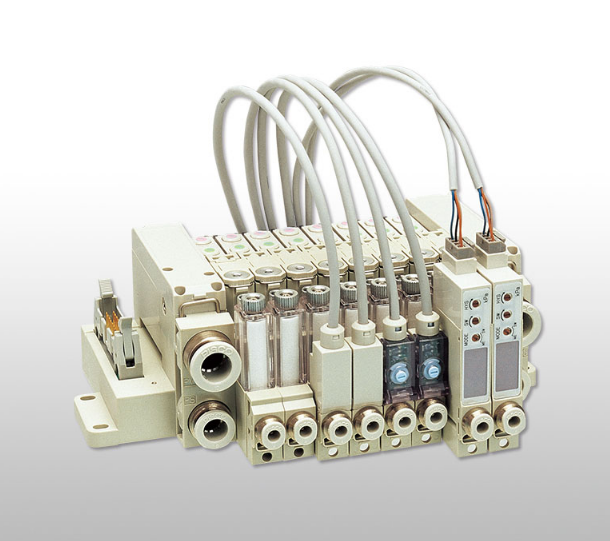

真空発生器総合タイプVZ

小型・軽量。配線を一括集中化したマニホールド専用真空発生器。

特長

1.大気圧破壊弁の搭載により大流量の大気破壊ができ、真空破壊時間を大幅に短縮。

2.供給バルブは、シングルソレノイドタイプとダブルソレノイドタイプから選択可能。

3.供給バルブ・破壊バルブの配線を一括集中化。

集中配線仕様の採用により、配線作業時間を短縮可能。

4.バルブの消費電力を0.55Wに抑え、省エネ化を実現。

5.配管は、ワンタッチ継手とメネジ仕様を標準化。配管用途による選択が可能。

6.豊富な真空センサバリエーションにより、幅広い用途に対応。

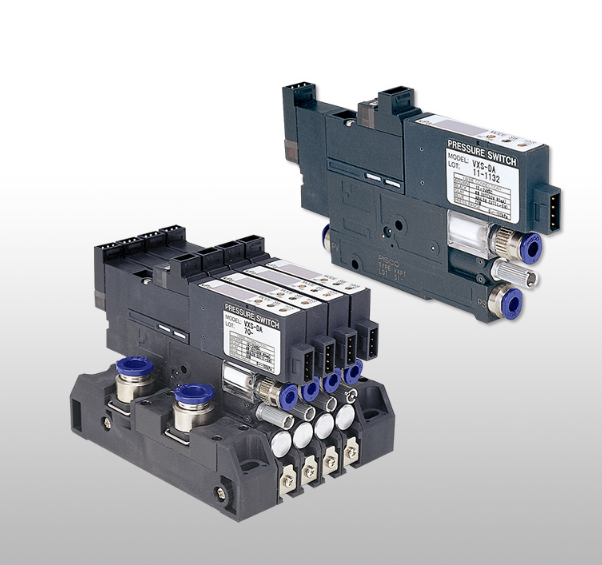

真空発生器総合タイプVX

供給用バルブは、応答性を極限まで追求、真空システムのハイサイクル化を実現。

特長

1.市場のニーズに応えた軽量、コンパクトな真空発生器。

2.固定方法には2種類を用意、用途に合わせた選択が可能に。

3.真空スイッチには、3タイプを用意。

視認性の良いLED圧力表示付真空スイッチには、2点スイッチ出力付とアナログ出力付の2タイプと安価なアナログ出力のみを用意。

4.「銅を主成分とする材料不使用」・「低濃度オゾン対策」を必要とする分野向けの仕様を用意。

金属部材質は銅を主成分とする材料不使用、シールゴムは低濃度オゾン対策を考慮。

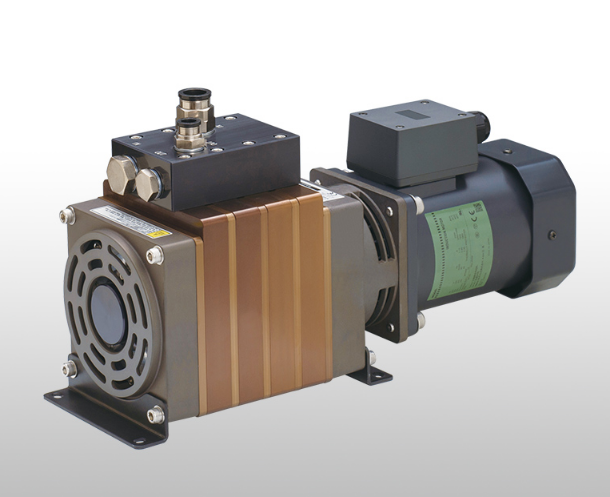

ロータリー真空ポンプ RPA06A

低運転音・低振動・高効率を実現したロータリ真空ポンプ。

単相100V仕様(2連・並列接続/直列接続)に電源スイッチタイプを追加。

特長

1.省エネ対応。

モータ定格出力1[W]当たりの排気速度において業界トップレベルの高効率を実現。

⇒1.0/1.2[排気速度(L/min)/モータ定格出力(W)](50/60Hz)

2.軽量・小型。

特殊ロータ形状の採用により、省スペース化を実現。

3.低運転音・低振動。

回転部への徹底したバランス設計により、低運転音・低振動を実現。

4.低発熱。

強制空冷式を採用し、低発熱を実現。

マグネットカップリングの採用により、回転軸シール摺動が無く、シールによる発熱無し。

5.長寿命。

自己潤滑性・耐摩耗性に優れたスーパーエンプラ、及び特殊表面処理の採用により優れた耐久性。

ロータとシリンダの間に一定の微小クリアランスを設け、基本的に非接触構造化と摺動部の極小化を実現。

マグネットカップリングの採用により、摺動シール不要。

⇒ シール摩耗によるメンテナンス不要。

⇒モータ軸部への負荷を極小とすることで、モータの長寿命化をサポート。

6.低発塵。

低発塵性・低揮発性に非常に優れた真空用クリーングリースを使用し、給油は不要。

摺動部極小化により低発塵性を実現。ベーンポンプのような摩耗粉飛散による周囲環境への汚染を抑制。

7.環境対応・安全設計。

RoHS指令対応。CEマーキング対応。

8.オプションも充実。

ポンプ単体だけでなく、ワンタッチ継手、排気クリーナ(排気音サイレンサ)をオプションとして各種用意。

ロータリー真空ポンプ RPA063

低運転音・低振動・高効率を実現したロータリ真空ポンプ。

単相100V仕様(2連・並列接続/直列接続)に電源スイッチタイプを追加。

特長

1.省エネ対応。

モータ定格出力1[W]当たりの排気速度において業界トップレベルの高効率を実現。

⇒1.0/1.2[排気速度(L/min)/モータ定格出力(W)](50/60Hz)

2.軽量・小型。

特殊ロータ形状の採用により、省スペース化を実現。

3.低運転音・低振動。

回転部への徹底したバランス設計により、低運転音・低振動を実現。

4.低発熱。

強制空冷式を採用し、低発熱を実現。

マグネットカップリングの採用により、回転軸シール摺動が無く、シールによる発熱無し。

5.長寿命。

自己潤滑性・耐摩耗性に優れたスーパーエンプラ、及び特殊表面処理の採用により優れた耐久性。

ロータとシリンダの間に一定の微小クリアランスを設け、基本的に非接触構造化と摺動部の極小化を実現。

マグネットカップリングの採用により、摺動シール不要。

⇒ シール摩耗によるメンテナンス不要。

⇒モータ軸部への負荷を極小とすることで、モータの長寿命化をサポート。

6.低発塵。

低発塵性・低揮発性に非常に優れた真空用クリーングリースを使用し、給油は不要。

摺動部極小化により低発塵性を実現。ベーンポンプのような摩耗粉飛散による周囲環境への汚染を抑制。

7.環境対応・安全設計。

RoHS指令対応。CEマーキング対応。

8.オプションも充実。

ポンプ単体だけでなく、ワンタッチ継手、排気クリーナ(排気音サイレンサ)をオプションとして各種用意。

ロータリー真空ポンプ RPA064

低運転音・低振動・高効率を実現したロータリ真空ポンプ。

単相100V仕様(2連・並列接続/直列接続)に電源スイッチタイプを追加。

特長

1.省エネ対応。

モータ定格出力1[W]当たりの排気速度において業界トップレベルの高効率を実現。

⇒1.0/1.2[排気速度(L/min)/モータ定格出力(W)](50/60Hz)

2.軽量・小型。

特殊ロータ形状の採用により、省スペース化を実現。

3.低運転音・低振動。

回転部への徹底したバランス設計により、低運転音・低振動を実現。

4.低発熱。

強制空冷式を採用し、低発熱を実現。

マグネットカップリングの採用により、回転軸シール摺動が無く、シールによる発熱無し。

5.長寿命。

自己潤滑性・耐摩耗性に優れたスーパーエンプラ、及び特殊表面処理の採用により優れた耐久性。

ロータとシリンダの間に一定の微小クリアランスを設け、基本的に非接触構造化と摺動部の極小化を実現。

マグネットカップリングの採用により、摺動シール不要。

⇒ シール摩耗によるメンテナンス不要。

⇒モータ軸部への負荷を極小とすることで、モータの長寿命化をサポート。

6.低発塵。

低発塵性・低揮発性に非常に優れた真空用クリーングリースを使用し、給油は不要。

摺動部極小化により低発塵性を実現。ベーンポンプのような摩耗粉飛散による周囲環境への汚染を抑制。

7.環境対応・安全設計。

RoHS指令対応。CEマーキング対応。

8.オプションも充実。

ポンプ単体だけでなく、ワンタッチ継手、排気クリーナ(排気音サイレンサ)をオプションとして各種用意。

真空ポンプ対応ユニットVJP

従来の真空破壊エアの流量制御に圧力制御をプラス。

ワークの吹き飛ばしを防止。

特長

1.従来の真空破壊エアの流量制御に圧力制御をプラス。 ワークの吹き飛ばしを防止。

2.真空破壊時間の短縮化を実現。

真空破壊回路にリリーフ機能(余分な圧力を逃がす機能)を設けました。

3.供給用バルブタイプには、3タイプを用意。

省電力にも対応するダブルソレノイドタイプ(保持型)は、長時間にわたって真空を供給していなければならないような特殊な使い方に最適。

4.真空スイッチの表示には、LED表示を採用。視認性を向上。

真空スイッチには、2点スイッチ出力付及びアナログ出力付の2タイプを用意しましたので、

用途に合わせた選択が可能。

また、配線にはコネクタ方式を採用し、配線レイアウトが容易。

真空ポンプ対応ユニットVZP

小型・軽量。配線を一括集中化したマニホールド専用真空ポンプ対応ユニット。

特長

1.供給バルブ・破壊バルブの配線を一括集中化。

集中配線仕様の採用により、配線作業時間を短縮可能。

2.バルブの消費電力を0.55Wに抑え、省エネ化を実現。

3.豊富な真空センサバリエーションにより、幅広い用途に対応。

4.マニホールドの増減が可能なため、仕様変更などの対応が敏速に。

5.配管は、ワンタッチ継手とメネジ仕様を標準化。配管用途による選択が可能。

真空ポンプ対応ユニットVIP

流量センサ搭載で、小型ワークの吸着確認が可能。

特長

1.流量センサ搭載タイプをラインナップ(業界初)。

また、従来の圧力センサ搭載タイプと圧力センサ無しタイプも用意。

半導体関連装置(チップマウンタ、ハンドラ)や小型ワーク吸着搬送装置に最適。

2.超小型でも大流量の真空切換が可能に。

-80kPa供給時、8.5L/min[ANR]以上

3.真空破壊エア流量調整の方法が選択可能に。

真空破壊エア流量調整ニードル付タイプの他に安価な真空破壊エア流量固定タイプ

(0.5MPa供給時、9.5L/min[ANR]以上)も用意。

真空パッド スタンダードタイプ

厚くて平らなワークに最適な一般形パッド。

特長

1.豊富なパッドサイズ、パッド材質、ホルダ形状のバリエーション。

パッドサイズ:18種。 パッド材質:10種。 ホルダ形状:16種。

2.スプリング式ホルダのストロークが選択可能。

3.スプリング式ホルダに低発塵タイプを用意。

従来のスプリング式ホルダに比べ低発塵。

騒音レベル:45dBで低騒音を実現。

接続可能なパッドサイズ:φ6~φ50mm

ストローク:2、5、10、15、20mmを用意。

4.「銅を主成分とする材料不使用」・「低濃度オゾン対策」向けの分野に対応するパッドホルダも用意。

-S3仕様:金属部材質は銅を主成分とする材料不使用,シールゴム材質にはHNBRまたはFKMを採用。

5.繊維起毛タイプはパッド表面の繊維によりワークへの吸着痕を軽減。

パッド表面の繊維により、ワークとパッドゴムが非接触。ゴム材質の転写がなく、吸着痕を軽減。

繊維には、ナイロン繊維とシルク繊維の2種類を用意。シルク繊維は、繊維自体がワークを傷付けることを低減。

6.貼付防止タイプは真空パッド表面の特殊コーティングによりワークへの貼付を防止。

特殊コーティングにより滑り性が格段に向上。吸着痕を減らし、軽量ワークや薄物ワークの貼付き防止に効果的。

7.吸着痕軽減タイプは薬液処理により吸着痕を軽減。

環境に優しい薬液による表面改質により、吸着痕を軽減。

真空パッド 多段ベローズタイプ

特長

1.レトルトパックや食料品などが入った袋の搬送に最適。

豊富なパッドサイズ、パッド材質、ホルダ形状のバリエーション。

パッドサイズ:5種。 パッド材質:8種。 ホルダ形状:12種。

2.スプリング式ホルダのストロークが選択可能に。

従来のロングストロークカバー付ホルダをVPC、VPDと統合。

ストローク:6、10、15、20mm

従来のロングストロークカバー無しホルダはVPOC、VPODとしてリニューアル。

ストローク:20、30、40、50mm

3.スプリング式ホルダに低発塵タイプが新登場。

従来のスプリング式ホルダに比べ低発塵。

4.騒音レベル:45dBで低騒音を実現。

5.パッド全サイズに接続可能。

6.ストローク:2、5、10、15、20mmを用意。

7.「銅を主成分とする材料不使用」・「低濃度オゾン対策」向けの分野に対応するパッドホルダも用意。

-S3仕様:金属部材質は銅を主成分とする材料不使用,シールゴム材質にはHNBRまたはFKMを採用。

8.柔らかタイプは食品業界におすすめ!

食品業界向けのとてもやわらかいシリコーン製真空パッド。食品衛生法・FDA準拠。

9.貼付防止タイプは真空パッド表面の特殊コーティングによりワークへの貼付を防止。

特殊コーティングにより滑り性が格段に向上。吸着痕を減らし、軽量ワークや薄物ワークの貼付き防止に効果的。

10.吸着痕軽減タイプは薬液処理により吸着痕を軽減。

環境に優しい薬液による表面改質により、吸着痕を軽減。

真空パッド 金属検出機用タイプ

シリコーンゴムに金属粉を配合。パッドゴムの破片落下による混入が発生した際、金属検出機に反応。

特長

1.鉄粉仕様とSUS粉仕様を用意。

業界初のSUS粉仕様は、ゴムの摩擦粉が錆びにくい。

※SUS粉仕様は、検出器の設定条件や製造食品によっては検出できない場合がありますので、

事前に実機にて確認してください。

2.鉄粉仕様は、他社と比較して反応比2倍以上。(※当社調べ)

吸着面には、リブ有りタイプとリブ無しタイプを用意。

3.ゴムの硬度は、30°と50°の2種を用意。

ゴム硬度をカラーで識別。

4.リップ部と蛇腹部の貼付きを抑制。(当社従来品との比較)

貼付防止用の突起付き。

5.パッド材質が一目でわかる識別記号付。

真空レギュレータ プッシュロックタイプ

元圧の制御はもちろん、末端部の制御も可能。プッシュロック式ツマミで簡単操作。

特長

1.プッシュロック式ツマミにより、片手でも楽々操作。

2.従来品より最大50%の軽量化。

本体を樹脂にし、金属部材質はアルミニウムを使用。

3.標準品でS3仕様相当。

銅を主成分とする材料を不使用。ゴム材質は耐オゾン性に優れたHNBR。

(※)S3仕様相当はゲージ及びセンサは除く。

4.1次側と2次側の継手が個別に回転し、配管方向が自由。

真空源の元圧制御に最適。末端部の制御も可能。

●使用流体 空気

●使用圧力範囲 -100~100kPa/-100~0kPa(ゲージ部仕様により)

●設定圧力範囲 -100~-1.3kPa

●最大吸込流量 30L/min[ANR]

●使用温度範囲 0~50℃/0~40℃(凍結なきこと) (ゲージ部仕様により)

真空用フィルタVFU

特長

1.コンパクトなインラインタイプ真空用フィルタ。

2.小型真空用フィルタは、真空システムのハイサイクル化が要求される分野に最適。

3.VFU1タイプは、塵の量やエレメントの交換時期によって、エレメントサイズ(濾過面積)を2種類から選択可能。

4.「流路に銅を主成分とする金属材料不使用」、「低濃度オゾン対策」が必要な分野向けに-S3仕様を用意。

シールゴム材質にはHNBRを採用。

●使用流体 空気

●使用圧力範囲 -100~0kPa

●濾過度(*1) 5μm(捕集効率:95%)

●使用温度範囲 0~60℃(凍結なきこと)