FOODTOWNアドバイザーが

ソーターを徹底解説!

FOODTOWNアドバイザーが

ソーターを徹底解説!

ソーターとは?

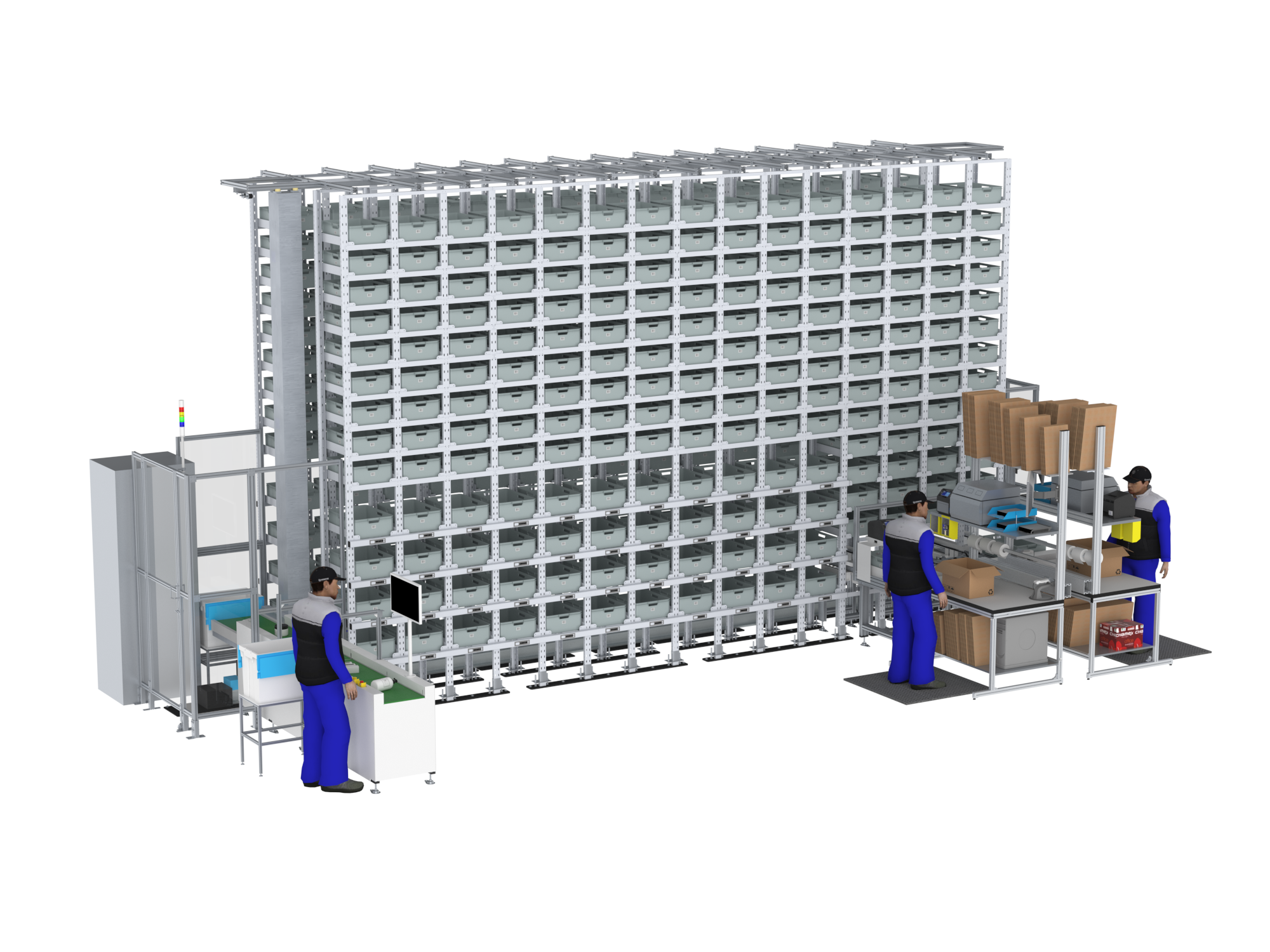

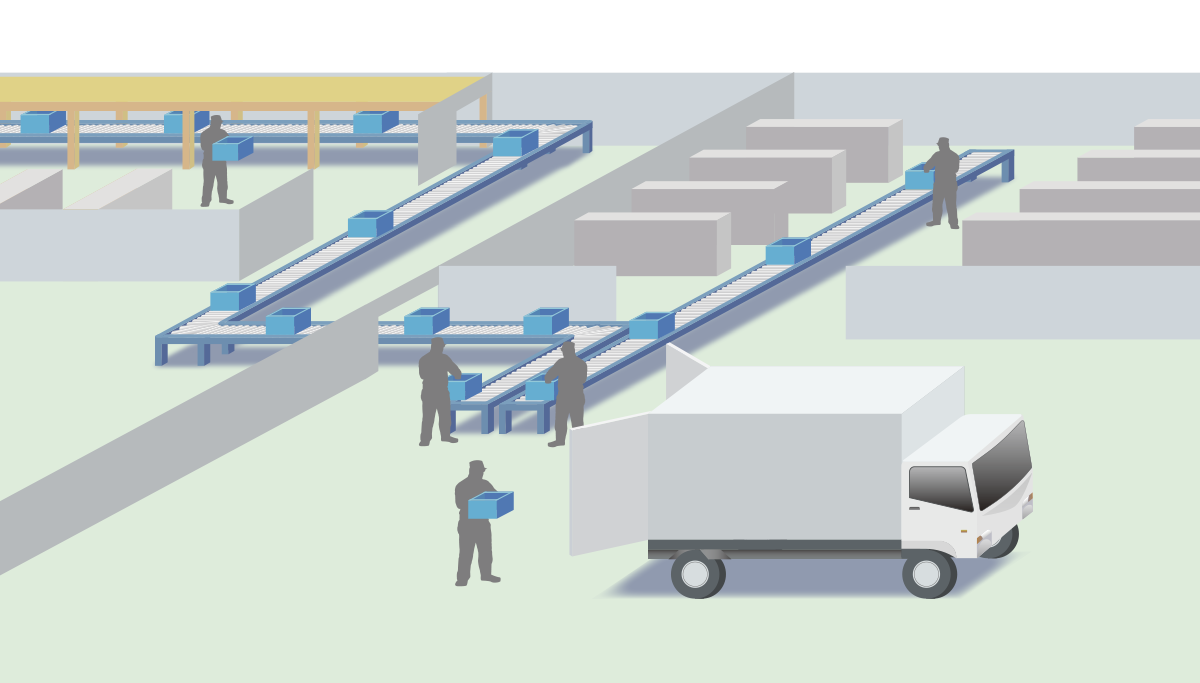

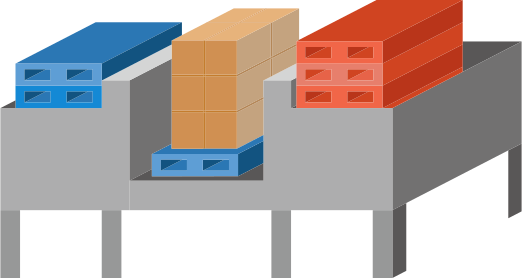

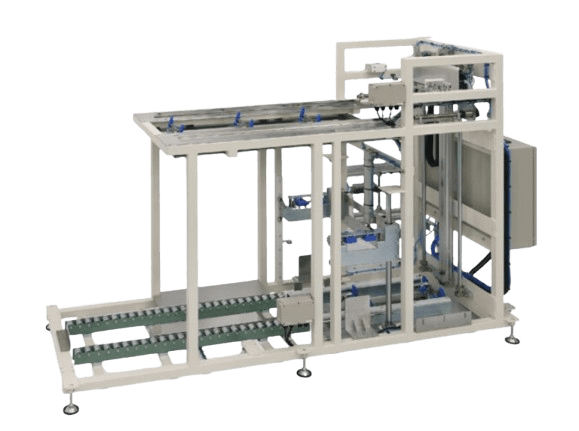

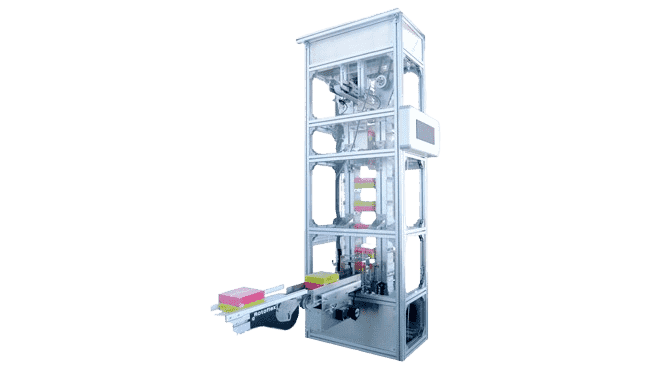

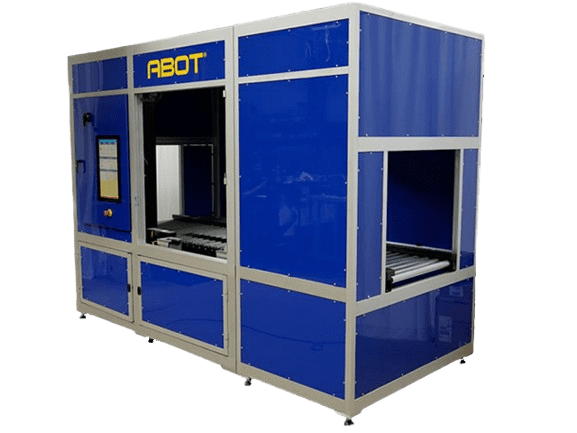

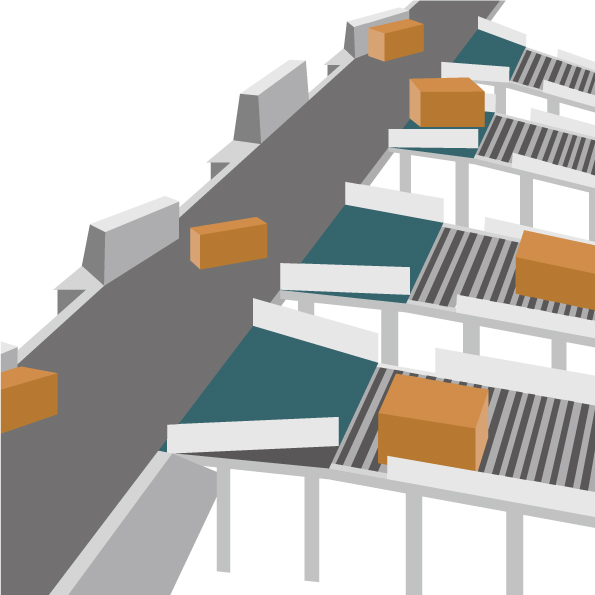

ソーターとは、物流搬送経路に多数の分岐機能を備え、高い仕分け能力を持った仕分け搬送装置です。

物流センターや倉庫内での主要業務である出荷時の顧客別仕分けや品種別仕分け作業の自動化を実現するハードウェアです。

工場や倉庫などで集約された物流センターに求められる仕分け処理スピードと処理能力といったセンター能力を

大幅に向上させるために必要な仕組みがソーターシステムです。

人の目視確認で仕分け作業を行う場合、処理スピードや処理能力以外にも仕分け間違いも発生します。

ソーターシステムの導入によって人を介さずに短時間で大量の仕分けを正確に行うことができることがメリットとなります。

ソーター種類、選定ポイント、トラブルについて解説します。

-

ソーターの種類、原理、使用用途について

-

ソーター価格について

-

ソーター選定ポイント、導入時の確認ポイントについて

-

ソーター導入後のトラブル事例と事前対策ポイントについて

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の

物流システムの商品種別から他の解説記事を探す