FOODTOWNアドバイザーが

AGVを徹底解説!

FOODTOWNアドバイザーが

AGVを徹底解説!

AGVとは?

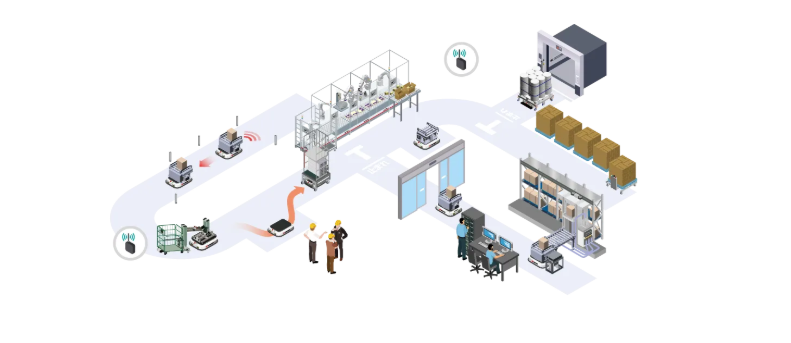

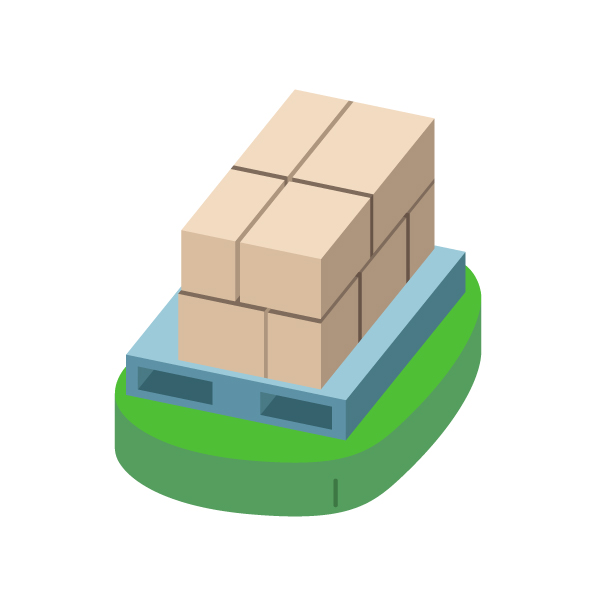

AGV(Automatic Guided Vehicle)は、自動で物品を運搬する無人搬送車のことで、製造現場や物流施設での自動化を推進するために広く利用されています。AGVは、自動的に床面に敷設された磁気テープや磁気マーカーに誘導され、指定されたラインに沿って効率的に物品を運ぶ役割を果たします。この技術は1980年代初期から、製造現場の工程で原材料や部品、完成品の運搬に活用され、ラインの効率化に大きく寄与してきました。

AGVにはさまざまなタイプがあり、走行方式も異なります。一般的な磁気テープ方式に加えて、最近ではSLAM(Simultaneous Localization and Mapping)技術を用いたタイプも登場しています。SLAMは、ロボットが周囲の情報をリアルタイムで取得し、自分の位置を把握しながら運搬経路を移動する方式で、従来の磁気テープを必要としないため、柔軟な運搬が可能です。SLAMには、「LiDAR SLAM」と「Visual SLAM」という2つの主要な方式があり、それぞれ異なるメリットを持ちます。

AGVシステムを導入する際には、各現場の特性に応じたタイプと方式を選定することが重要です。例えば、フォークリフトが行き交う物流施設では、床に設置されたテープが剥がれるリスクを避けるため、誘導体を使用しないSLAM式のAGVが適しています。また、結露対策を施した冷凍倉庫対応のAGVも開発されており、より多様な環境で効率的な運搬が可能です。

AGVの導入により、運搬工程の自動化が進み、作業効率の向上や運搬コストの削減といったメリットが得られます。さらに、企業はこれらの違いを理解し、適切なシステムを選択することで、生産ラインの効率化と物流の最適化を実現できます。本記事では、AGVのさまざまなタイプと方式、そしてそれらのメリットについて詳しく紹介し、それぞれの違いについても解説します。

商品種別「AGV」のおすすめのメーカー製品を検索する!

-

AGVの種類、原理、使用用途について

-

AGV価格について

-

AGVの選定ポイント、導入時の確認ポイントについて

-

AGV導入後のトラブル事例と事前対策ポイントについて

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の

物流システムの商品種別から他の解説記事を探す