FOODTOWNアドバイザーが

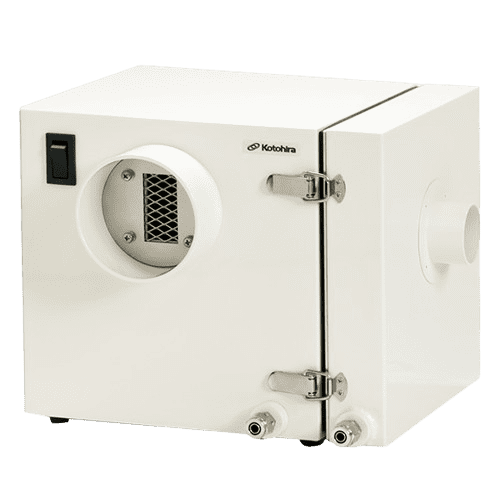

除電装置を徹底解説!

FOODTOWNアドバイザーが

除電装置を徹底解説!

除電装置とは?

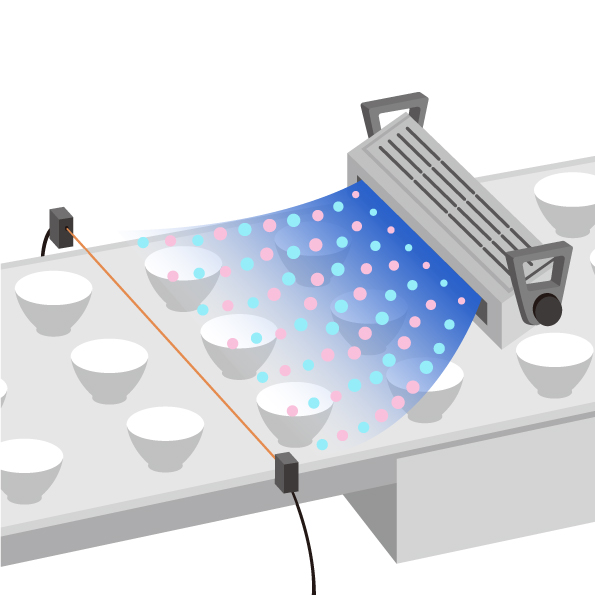

除電装置とは、帯電した物質・物体・機器などから静電気を除去する装置のことをいいます。

静電気は日常生活でも様々な場面で発生していますが、日常生活では気にならない静電気のレベルでも製造現場では不良品や工程トラブルの原因になっている場合があります。

静電気が影響して起こる不具合やトラブルとして、パーツフィーダーの製品詰まり、検査装置や測定装置の誤作動、印字捺印ミス、塗装印刷ミス、シートや樹脂面などへのホコリや毛髪の付着、電子部品の静電破壊などがあり様々な場面で影響している可能性があります。有効に除電装置を活用して静電気に対する対策を行うことが重要です。

除電装置の種類や選定ポイント、トラブル事例を解説します。

-

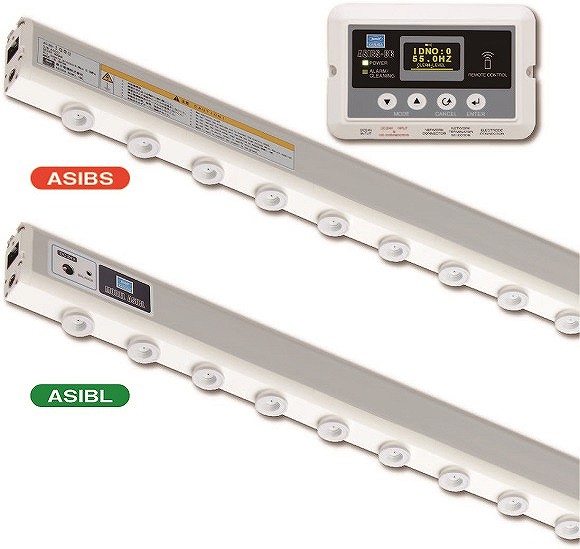

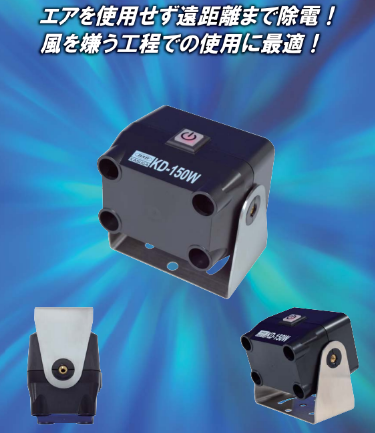

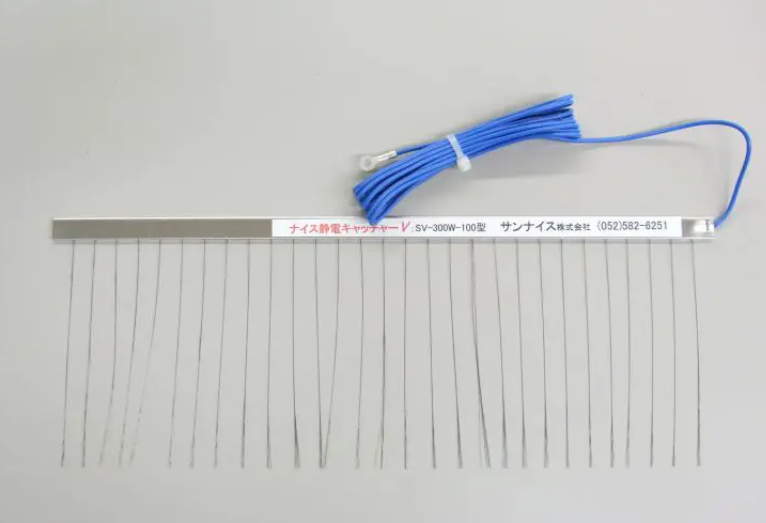

除電装置の種類、原理、使用用途について

-

除電装置価格について

-

除電装置の選定ポイント、導入時の確認ポイントについて

-

除電装置導入後のトラブル事例・事前対策ポイントについて

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の