FOODTOWNアドバイザーが

コーティング(表面処理)を徹底解説!

FOODTOWNアドバイザーが

コーティング(表面処理)を徹底解説!

コーティング(表面処理)とは?

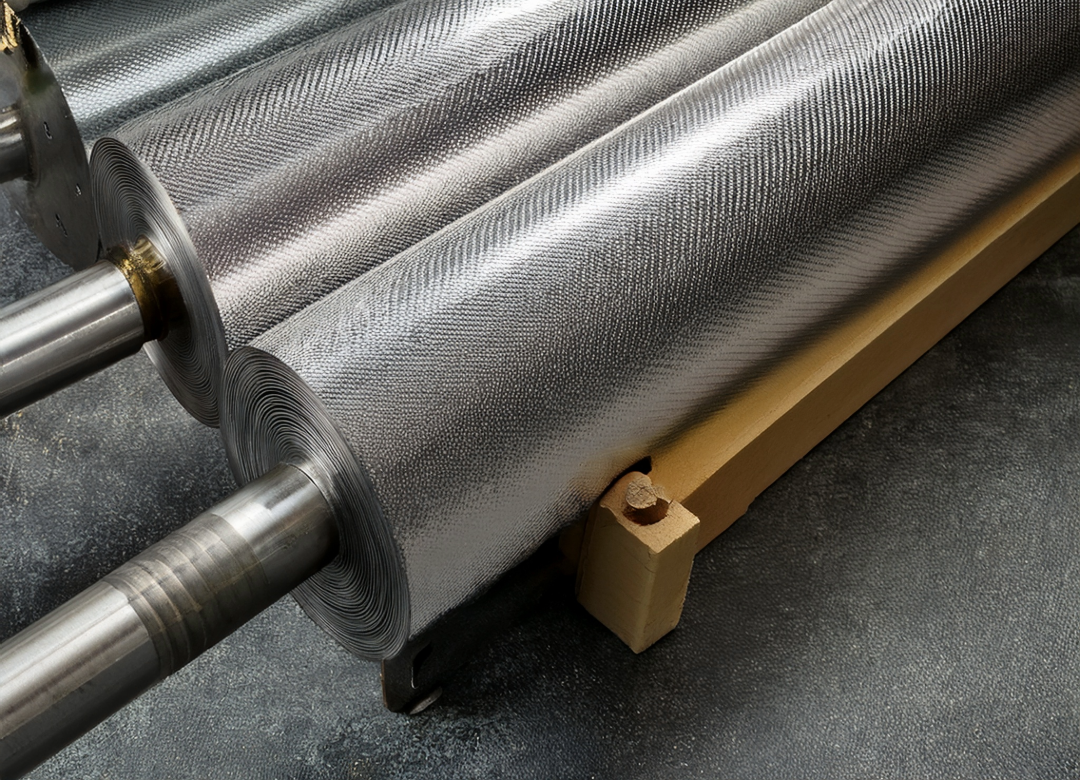

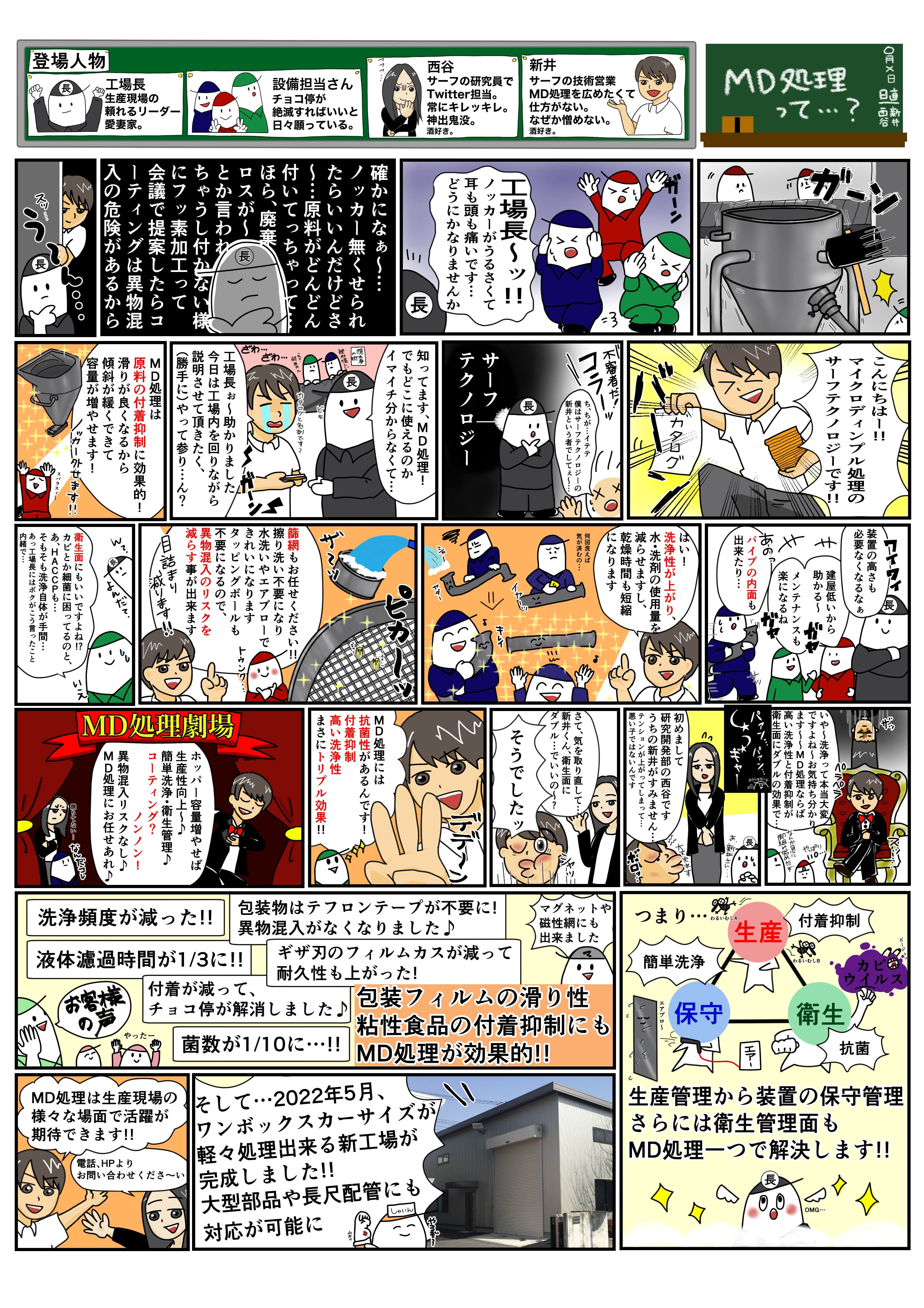

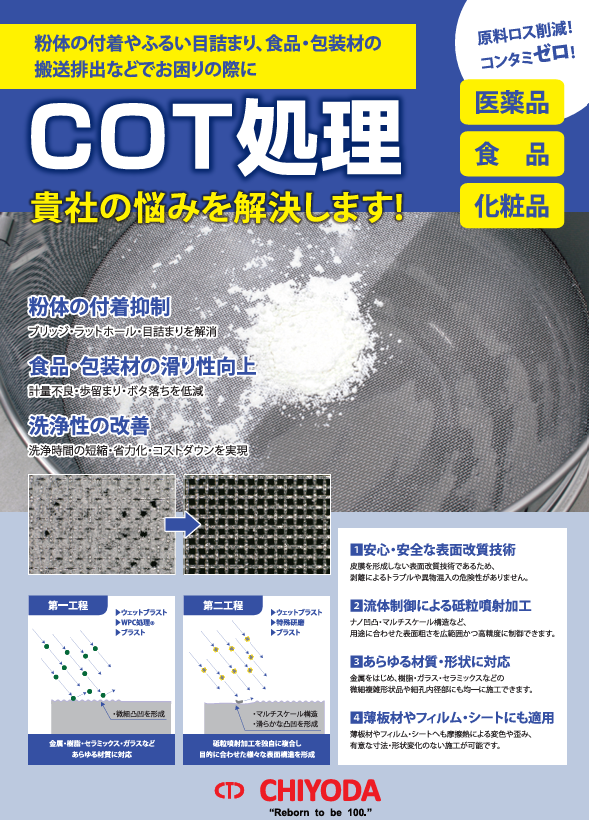

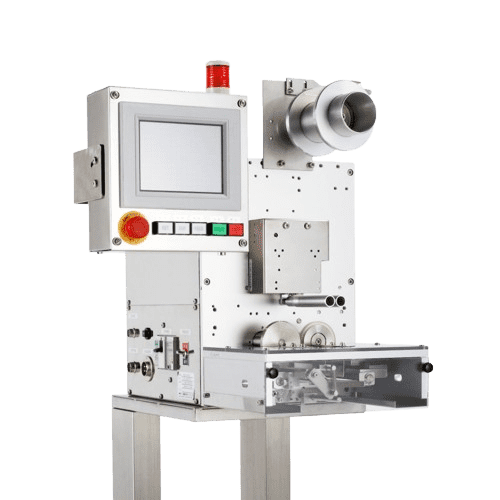

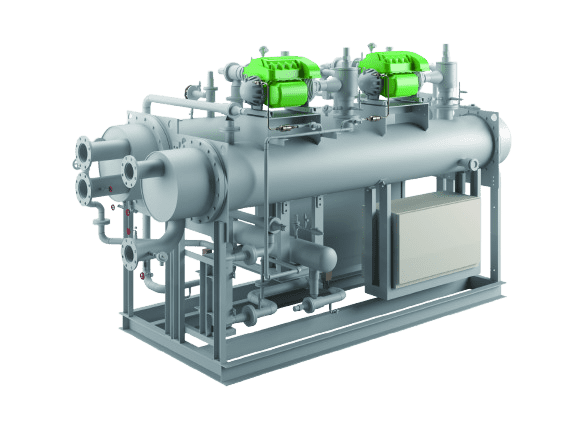

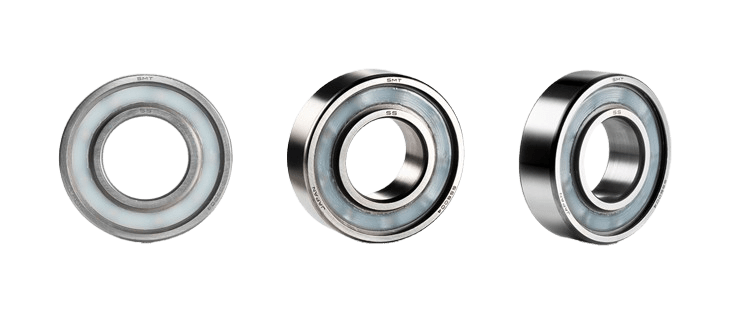

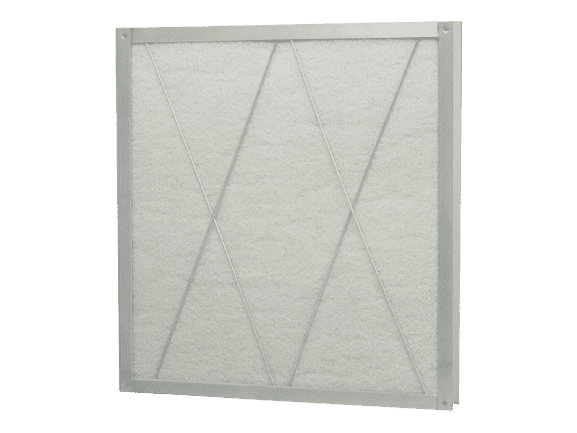

金属表面処理(コーティング)とは、材料の表面を研磨や塗装、めっき、熱・化学処理などの方法で処理加工することをいいます。食品製造現場では、食材それぞれが持っている物性や質量、サイズのモノを搬送したり、計量して充填したり様々な条件で取扱います。

金属表面処理をすることにより、滑りやすくなることで装置の稼働率向上や剥離性を向上させることで製品詰まりの防止になるといったことが可能になります。

コーティングの種類、選定ポイント、トラブル事例を解説します。

-

金属表面処理(コーティング)の種類、原理、使用用途について

-

金属表面処理(コーティング)価格について

-

金属表面処理(コーティング(表面処理)の選定ポイント、導入時の確認ポイントについて

-

金属表面処理(コーティング)導入後のトラブル事例、事前対策ポイントについて

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の