FOODTOWNアドバイザーが

成型装置を徹底解説!

FOODTOWNアドバイザーが

成型装置を徹底解説!

成型装置とは?

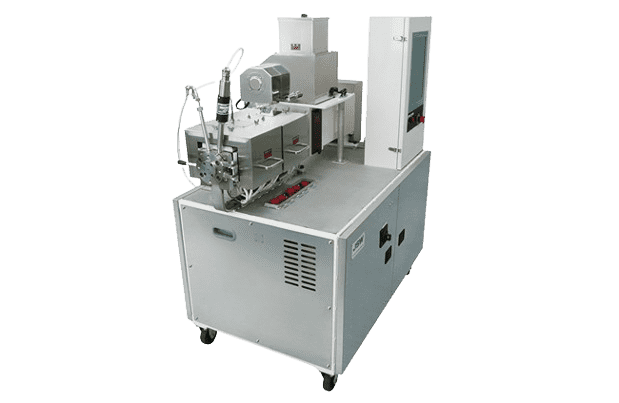

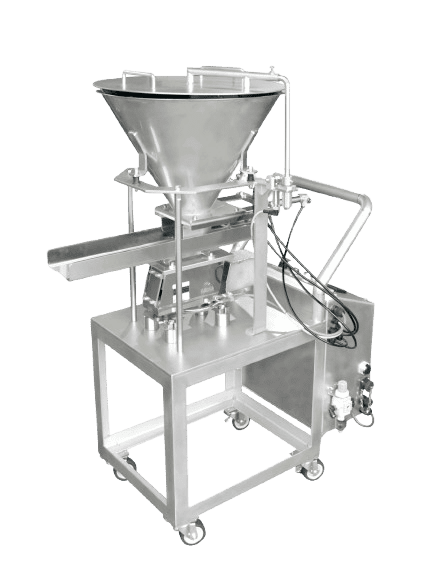

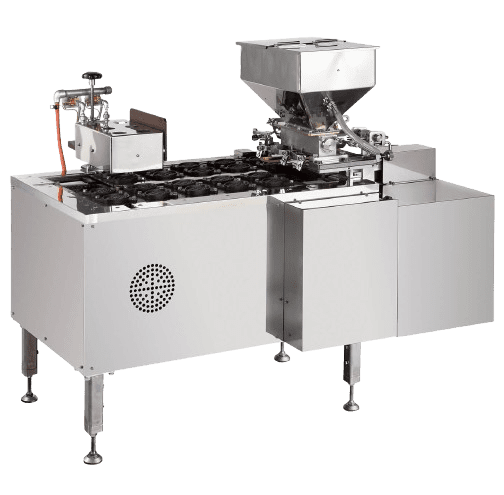

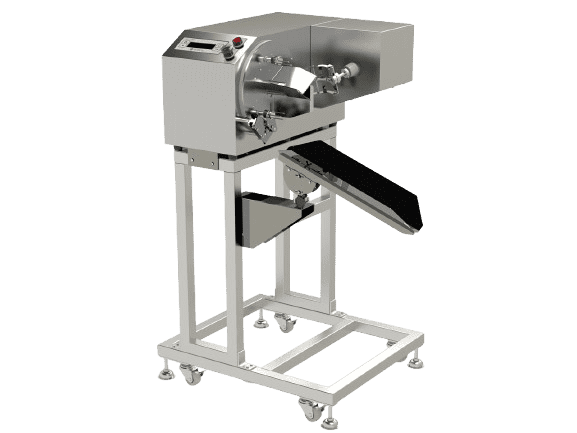

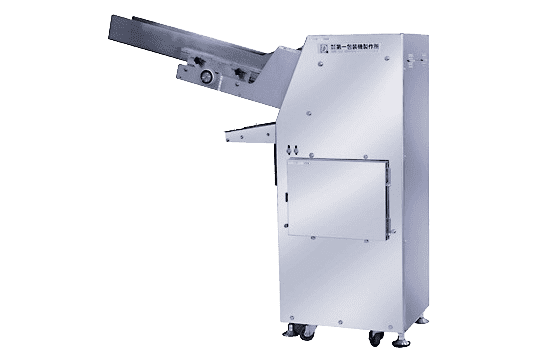

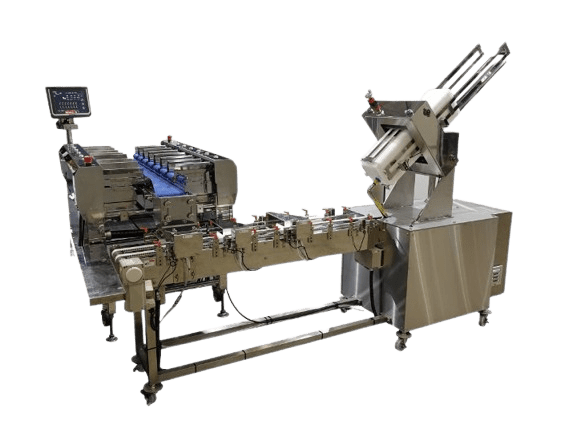

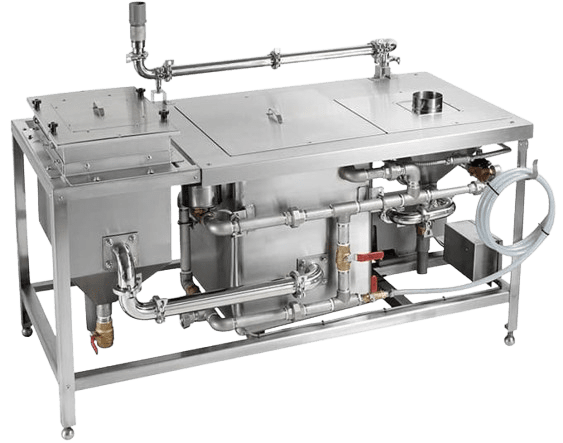

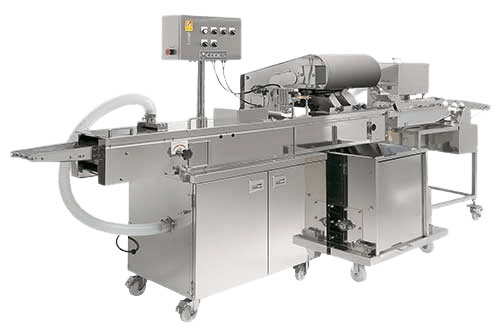

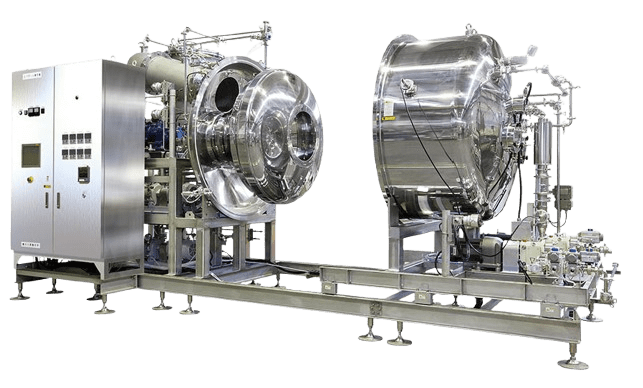

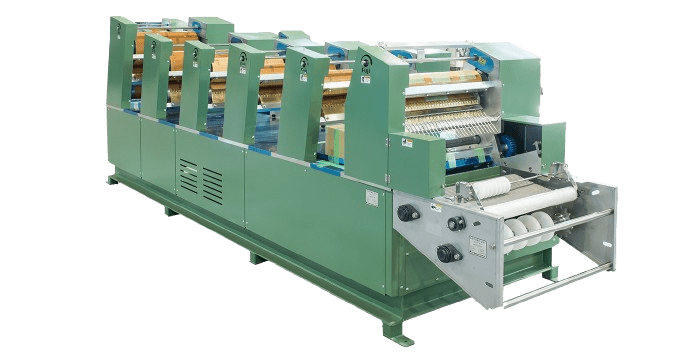

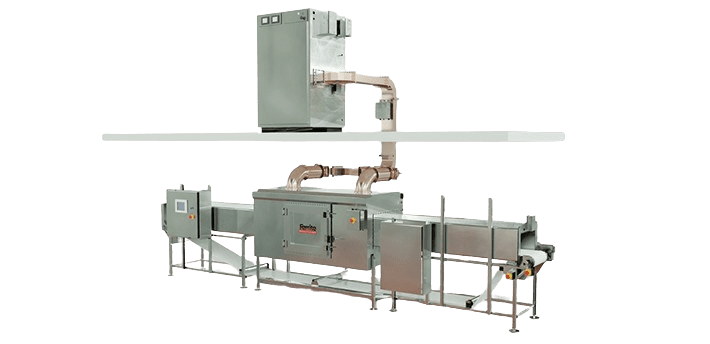

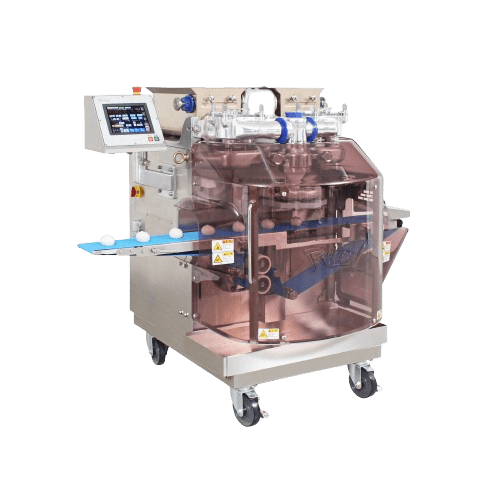

成型装置とは、原料生地を流し込み、型を用いて一定の形状に加工する装置のことです。

ミートボールやコロッケ、ハンバーグやメンチカツ、はんぺんやつくね、チョコレートにキャンディー等様々な食品の成型に用いられます。成型装置には、ハンバーグ成形機やパスタ製造機、包餡機や製パン機など、多種多様な機械があり、製造される物や原料の材質によって使用する機種は異なります。

小麦粉を主原料とするものや、魚肉練り製品やミンチ肉を原料とするものなど、原料によって採用する成型装置の仕様も大きく異なります。成型装置の種類、選定ポイント、トラブル事例について解説します。

商品種別「成型装置」のおすすめのメーカー製品を検索する!

-

成型装置の種類、原理、使用用途について

-

成型装置導入価格について

-

成型装置選定ポイント、導入時の確認ポイント

-

成型装置導入後のトラブル事例、事前対策ポイント

製品詳細確認・カタログ無料ダウンロード可能

「いろんな製品があって選ぶ基準が分からない…」そんなアナタに

ヒアリングシート

3つのメリットと特徴

-

MERIT 1

- 自動化すべき工程が

明確になる! - 相談は3分で登録完了。自動化したい工程と製造条件を選択するだけ!

- 自動化すべき工程が

-

MERIT 2

- 相談するだけで最適な

メーカー紹介に繋がる! - 1,000社、10,000を超える商品から最適な情報を紹介!

- 相談するだけで最適な

-

MERIT 3

- 補助金や助成金の

情報紹介も可能! - 自動化するために活用できる全国の補助金情報も紹介!

- 補助金や助成金の

食品加工・製造の商品種別から他の解説記事を探す

原料タンク

原料タンク エクストルーダー

エクストルーダー 粉体供給装置

粉体供給装置 食肉用スライサー

食肉用スライサー フライヤー

フライヤー ふるい装置

ふるい装置 混合装置

混合装置 乾燥装置

乾燥装置 加熱装置

加熱装置 焼成装置

焼成装置 オーブン

オーブン 洗浄装置

洗浄装置 ロースター

ロースター 均質化装置

均質化装置 コーティングマシン

コーティングマシン 串挿し装置

串挿し装置 水産加工装置

水産加工装置 自動皮剥き装置

自動皮剥き装置 脱水装置

脱水装置 トレー供給装置

トレー供給装置 搬送・振分装置

搬送・振分装置 冷蔵・冷凍装置

冷蔵・冷凍装置 炊飯関連装置

炊飯関連装置 殺菌装置

殺菌装置 パン粉付け装置

パン粉付け装置 ろ過、分級、濃縮装置

ろ過、分級、濃縮装置 麺類製造装置

麺類製造装置 解凍装置

解凍装置 熟成・発酵関連装置

熟成・発酵関連装置 製パン関連装置

製パン関連装置 製粉製造装置

製粉製造装置 破砕・粉砕装置

破砕・粉砕装置 圧搾装置

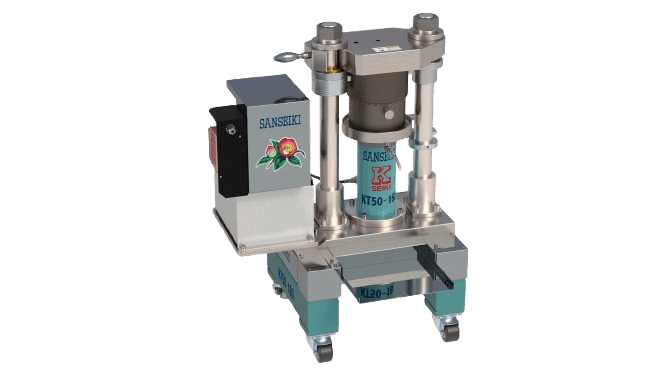

圧搾装置 自動開袋・開梱システム

自動開袋・開梱システム 熱交換装置

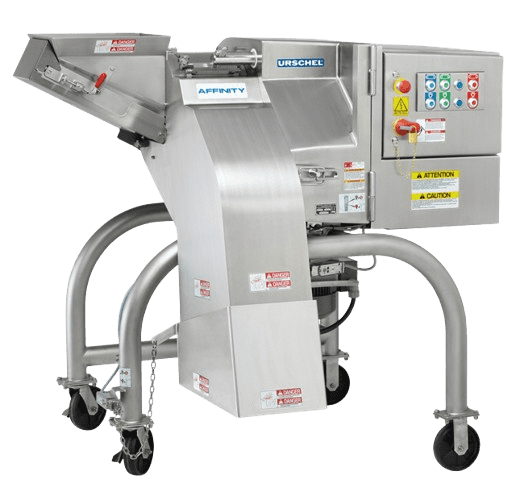

熱交換装置 カッター・ダイサー・シュレッター

カッター・ダイサー・シュレッター 専用スライサー

専用スライサー 撹拌装置・ミキサー

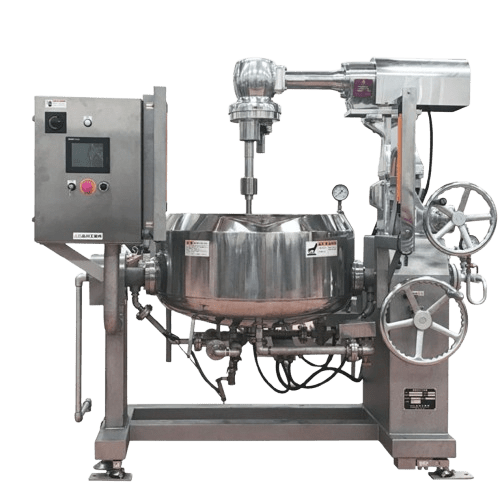

撹拌装置・ミキサー 蒸気・スチーマー加熱装置

蒸気・スチーマー加熱装置 製菓製パン・米飯 成型装置

製菓製パン・米飯 成型装置 冷蔵庫・冷凍庫 ショーケース

冷蔵庫・冷凍庫 ショーケース